2025年09月19日

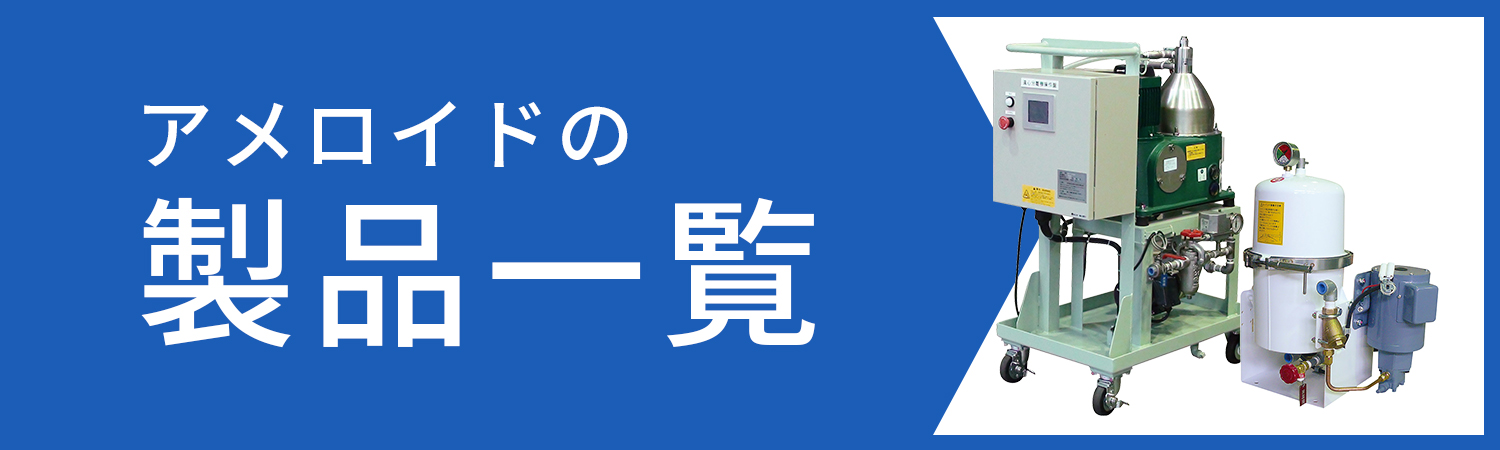

アメロイドの紹介

今回は、この遠隔監視システムを自社工場に導入し、暑さ指数を「見える化」することで熱中症リスクの軽減と生産性向上を実現した事例をご紹介します。

猛暑下の生産現場で必要な環境管理

製造現場では設備や機械から発生する熱が加わることで外気温を上回る高温環境となるケースも少なくありません。従業員の安全と快適な作業環境を守るためには、的確な温度・湿度管理が不可欠です。

◎熱中症が製造現場に与える影響とは?

熱中症は、高温多湿な環境下で体温調整ができなくなり、体内の水分や塩分のバランスが崩れることで発生します。特に夏場の製造現場では、外気温の上昇に加え、設備や機械からの放射熱が加わるため、室内温度がさらに高くなる傾向があります。また、長時間の作業や防護服の着用、換気不足などの要因が重なり、熱中症リスクが一層高まる環境となります。◇熱中症が引き起こす問題

1.従業員の健康被害

熱中症の初期段階ではめまいや倦怠感、筋肉痛など軽度の症状が見られますが、放置すれば意識障害や痙攣など重度の症状に進行し、命に関わる危険性があります。

2.生産性の低下

健康被害による労働力低下や作業効率の悪化が納期遅延や生産スケジュールの変更を引き起こし、生産活動全体に影響を及ぼします。

3.労災の発生リスク

体調不良による機械操作ミスや事故のリスクが増大し、重大な労災につながる可能性があります。また、安全配慮義務を果たせない場合、企業の信頼や法的責任にも影響を及ぼします。

これらの問題を未然に防ぐためには、適切な温度管理、従業員の健康チェック、定期的な休憩の確保など、熱中症対策を徹底することが重要です。とはいえ、広い工場内や複数の作業エリアで、これらの対策を徹底するのには限界があります。そのため、最新の技術を活用した効率的な管理体制の導入が有効的です。

アメロイドでは工場内の温度や湿度を自動で計測し、暑さ指数をリアルタイムで可視化する遠隔監視システムをご提案しています。当社は実際にこのシステムを工場内に導入しており、従業員の健康を守るための取り組みを強化しています。続いてその具体的な事例をご紹介します。

◎導入事例「遠隔監視システムで熱中症リスクを見える化」

アメロイドでは、夏場の工場内における熱中症対策の一環として、暑さ指数(WBGT値)モニターを導入しました。工場内の温度や湿度をリアルタイムで計測し、算出した暑さ指数をモニターに表示することで、環境の「見える化」を実現しました。

具体的には、気温と湿度から算出された暑さ指数(WBGT値)が基準値を超えると、モニターに「危険」や「特別警戒」といった表示が切り替わるように設定。モニターは従業員が確認しやすい場所に設置し、注意喚起が表示されます。また、社内チャットにも従業員に適切な休憩や水分補給を促すアラート通知が配信される仕組みを整えました。

このシステムの導入により、従業員の熱中症リスクが大幅に軽減され、安全性が向上しました。また、適切な作業環境が維持されることで、従業員が安心して作業に集中でき、生産性の向上にもつながっています。

≪用語解説:暑さ指数(WBGT値)とは?≫

暑さ指数(WBGT:Wet-Bulb Globe Temperature)は、熱中症リスクは判断するための指標で、環境条件に応じて気温、湿度、輻射熱(放射熱)を総合的に評価します。

室内環境では以下の式が使用されます。

※屋外環境では輻射熱も計算に含まれますが、直射日光のない室内環境では以下の式が使用されます。

WBGT=0.7×湿球温度+0.3×乾球温度

湿球温度は湿度の影響を反映した温度で、乾球温度は一般的な気温を指します。

例えば、室内気温(乾球温度)が35℃、湿球温度が30℃の場合、暑さ指数は次のように計算されます。

WBGT=0.7×30+0.3×35=31.5

この31.5という暑さ指数は「危険」レベルに該当します。作業中止が推奨されるとともに、十分な休憩や水分・塩分補給が求められる環境であることを示します。

・暑さ指数(WBGT値)の判断基準

◎省エネも実現

遠隔監視システムの導入は、工場における熱中症対策だけでなく、省エネの面でも効果を発揮します。

本システムで蓄積した室温や湿度のデータを解析し、温度が上昇しやすいエリアや時間帯を特定。これをもとにエアコン設置箇所や稼働のタイミングを最適化したことで熱中症リスク低減と同時に省エネが実現しました。

さらに、スマホやPCといった端末から現場の暑さ指数が確認できるため、管理者が現場にいなくても状況を把握し適切な判断や迅速な対応が可能になりました。

従業員の健康を守りながら、省エネや作業環境改善、生産性向上につながるこちらのシステムを是非ご検討いただけましたら幸いです。