2025年12月12日

目次

◎スラッジとは?環境汚染源となりうるため、法規制に則った処理が必要

◎スラッジ回収装置の種類とその原理

◆機械式分離法(フィルタ・真空式など)

▼フィルタ分離式

▼真空吸引式(バキューム式)

▼磁気分離式

◆重力式 (沈降槽式 )

◆遠心分離式

▼バスケット型

▼デカンタ型

◆化学処理式・浮上分離法(凝集沈降・気泡浮上法など)

▼凝集沈殿法

▼浮上分離法

◆膜分離式

◎アメロイドのスラッジ回収製品

◆スラッジ回収装置

▼遠心分離機 AS型(据え置き式)

▼真空遠心式クーラント掃除機 GH9V型(移動式)

▼バケット式クーラント掃除機 VC2型(移動式)

◆導入事例

▼塗装ブースでのAS型活用(塗料スラッジ回収)

▼クーラントタンクでのGH9V型活用(スラッジ吸引回収)

◎製品導入までの流れとサポート体制

◎スラッジ回収に関するご相談はアメロイドにお問い合わせください

◎スラッジ回収に関するよくあるご質問

◆スラッジ回収装置を選定する際のポイントは何ですか?

◆スラッジ回収装置の導入費用はどのくらいかかりますか?

◆スラッジ回収装置にはどのような方式があり、それぞれ何が違いますか?

◆スラッジ回収装置の運用・保守で気を付けるべき点は何ですか?

◆スラッジ回収装置はどのように環境規制に対応していますか?

◆スラッジ回収装置の処理効率はどの程度ですか?

◆スラッジ回収装置の代表的なメーカーはどこですか?

◆スラッジ回収装置でよくあるトラブルと対処法は何ですか?

◆回収したスラッジや油のリサイクルは可能ですか?

切削油やクーラント、洗浄液、循環水の中にたまるスラッジは、ポンプ詰まりや設備トラブル、液交換コストの増大など、現場にさまざまな負担をもたらします。こうした課題を解決するのがスラッジ回収装置ですが、「方式が多くて違いが分かりにくい」「どれを選べばよいか判断しづらい」という声も少なくありません。

本記事では、バキューム式・遠心分離式・磁気分離式・沈降式といった代表的な方式の特徴や向いている用途の違いに加え、選定時のポイント、導入コスト、運用・保守の注意点、環境規制やリサイクルとの関わりまでをQ&A形式で整理しました。

資料セット無料ダウンロード

液体洗浄に関する資料を無料で

ダウンロードいただけます。

- フィルタ:用途に適したフィルタをお選びいただけます。

- 遠心分離機:用途に適した回転速度をお選びいただけます。

- 油水分離機:様々な形式の油水分離機を用意しております。

アメロイドは1959年に創業した液体浄化装置の専門メーカーです。液体の浄化に特化した最高水準の製品を60種類以上取り揃え、お客様の課題に合った最適な装置を選定しご提案いたします。

スラッジとは?環境汚染源となりうるため、法規制に則った処理が必要

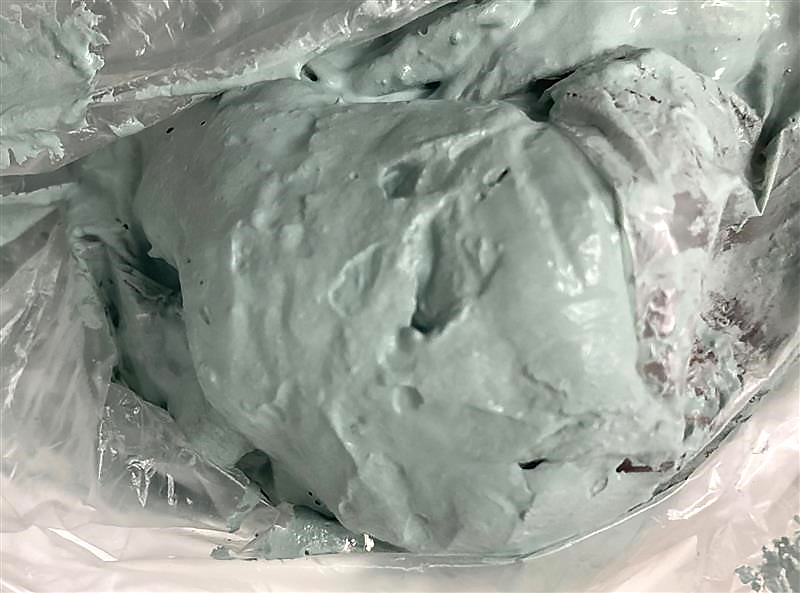

製造現場の加工工程や排水処理工程では、「スラッジ」と呼ばれる泥状・沈殿状の固形物が発生します。

スラッジとは、工場の排水処理過程や機械クーラント液中に生じる微細な固形粉末や沈殿物で、金属粉や研磨粉、樹脂片、汚泥 など多様な物質を含みます。

例えば金属加工では切削・研削により金属微粒子がクーラント液中に混入し、重い粒子はタンク底に沈殿します。一方でアルミ粉

のように極めて微細なスラッジは液表面張力によって浮遊することもあり、液中・液面の両方にスラッジが滞留することがあります。

スラッジはそのまま放置すると機械や製品に様々な悪影響を及ぼすため、適切に回収・処理する必要があります。スラッジがもたらす代表的な問題としては、加工品質への悪影響や設備の不具合が挙げられます。

クーラント液中の微細スラッジは、循環系のフィルタやノズルを詰まらせ、冷却性能を低下させます。その結果、加工点の温度上昇や工具摩耗を招き、加工精度の不安定化やワーク表面への傷・焼き付

きが発生します。実際に、スラッジ詰まりによる切削液供給不良で製品不良や工具焼付きが生じ、数百万円規模 のクレーム対応に追われたケースもあるほどです。

また、タンク底に堆積した沈殿スラッジは有効な冷却液容積を減少させ、液の腐敗や悪臭、周辺へのべたつき汚染の原因ともなります。さらに、排水中のスラッジ(汚泥)は環境汚染源となりうるため、法規制に則った処理 が求められます。

こうした背景から、製造業におけるスラッジ回収装置の導入は品質管理・設備保全・環境保全の面で欠かせない取り組みとなっています。

スラッジ回収装置の種類とその原理

工スラッジを液体から分離・除去する装置は主に次の5種類に分かれます。

- ● 機械式分離法

- ● 重力式

- ● 遠心分離式

- ● 化学処理式

- ● 膜分離式

それぞれの配下に更に複数の方式があるので、数は多くなりますが、それぞれの方式について、その仕組み・原理と特徴を見ていきましょう。

機械式分離法(フィルタ・真空式など)

機械式のスラッジ回収装置は、主に物理的な力(圧力差、真空吸引など)を利用してスラッジを分離・回収する方式です。代表的な方法は以下の3つです。

フィルタ分離式

フィルタ(ろ材)を通して液体とスラッジを分離する方法です。代表的なものにバッグフィルタ、カートリッジフィルタ、サイクロンフィルタ、ドラムフィルタ、加圧式フィルタプレスなどがあります。

フィルタには目開き(孔径)の異なる不織布や金網、メッシュが用いられ、液体のみを透過させて固形分を捕捉します。例えば機械加工のクーラントタンクでは、ステンレス製のメッシュフィルタや不織布バッグフィルタによって数μmの微細スラッジ

まで回収可能な装置があります。

フィルタプレスは多数のろ布を張ったろ板を重ね、スラリーを加圧してろ過・脱水する装置で、産業排水処理の最終段階などで広く用いられます。構造はフレームと複数のろ板・ろ布からなり、油圧機構で圧締してスラッジケーキ(脱水ケーキ)を形成します。

フィルタ式では予備フィルタの在庫確保と交換スケジュール管理が重要。差圧計を設置し目詰まり傾向をモニタすることで、交換時期を見極める運用が推奨されます。スラッジの性状(粒度分布や比重、量)に応じて適切なろ過材の選定や、複数段階のフィルタ配置(粗→中→精密)を導入すると効果的です。

フィルタ分離式のメリット・デメリットは以下の通りです。

| 方式 | メリット | デメリット |

|---|---|---|

| フィルタ式(ろ過・フィルタプレス等) |

|

|

真空吸引式(バキューム式)

ポンプによる吸引力でタンク底に溜まったスラッジや浮遊スラッジを吸い取り、別容器に回収する装置です。工作機械のクーラントタンク清掃などに使われる移動式スラッジクリーナーが該当します。

真空式の構造は、吸引ノズル・ホース、ポンプ、分離容器(タンク)からなり、分離容器内でスラッジをメッシュやサイクロンで捕集します。素材は耐久性のあるステンレス製メッシュや樹脂製バッグフィルタ等が用いられます。

真空式クリーナーは使用後にホース内やポンプ内を洗浄し、残液やスラッジ詰まりを防止するメンテナンスが必要です。吸引したスラッジの一時保管容器が満杯になる前に排出する管理も欠かせません。

真空吸引式のメリット・デメリットは以下の通りです。

| 方式 | メリット | デメリット |

|---|---|---|

| 真空吸引式(エア駆動型など) |

|

|

磁気分離式

スラッジ中に含まれる鉄系の金属粒子に着目し、強力なマグネットで吸着・分離する方式です。例えば研削加工液中の細かい鋳鉄粉や炭素粉は磁性体であるため、回転磁石ドラムを通して捕集する「マグネットセパレータ」が有効です。

磁気分離機は定期的に磁極表面の付着物を清掃し、磁力低下がないかチェックする必要があります。非磁性スラッジが混在する場合は、前後工程でフィルタや凝集処理を組み合わせるといった対策も検討しましょう。

| 方式 | メリット | デメリット |

|---|---|---|

| 磁気分離方式 |

|

|

重力式 (沈降槽式 )

混合液をタンク内で静置し、重力により比重差で成分を分離する方法です。油水スラッジ混合液の場合、油は水より軽いため上層に浮き、スラッジ(固形物)は水より重いため底部に沈みます。

構造はシンプルで、開放型の槽(タンク)に流入部と清澄液の溢流部、底部にスラッジ収集部(ホッパ)やスクレーパー(掻き寄せ機構)を備えることが一般的です。主要部材は耐腐食性の鋼板やFRPなどで構築され、底部には沈殿したスラッジを掻き集め排出するためのスラッジスクレーパーやバルブが設置されます。

沈降槽式の回収方式では定期的に底部のスラッジを排出し、槽内を清掃する習慣をつけることが必要です。長期間放置すると堆積物が固結し除去困難となります。

沈降槽式のメリット・デメリットは以下の通りです。

| 方式 | メリット | デメリット |

|---|---|---|

| 重力式(沈降槽など) |

|

|

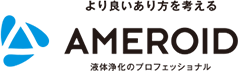

遠心分離式

遠心分離式は、スラッジなど固形分を含む液体(スラリー)を遠心分離機によって高速回転させ、固液分離する方式です。回転体(ボウル)の中にスラリーを連続またはバッチ投入し、数千G

にも達する遠心力を利用して比重差による分離を促進します。

遠心式スラッジ回収装置は高速で回転する機械のため、まず安全カバーやインターロックを常に有効に保ち、完全停止を確認する前に内部へ手を入れないといった基本ルールの徹底が重要です。

また、振動や騒音、軸受温度、モーター電流値などを定期的に確認し、異常の早期発見に努めることで、思わぬトラブルを防げます。スラッジ排出口やケーキの排出状況をこまめに点検し、詰まりや堆積があれば洗浄や内部クリーニングで速やかに解消することも安定運転のポイントです。

長期停止後の再起動時には、慣らし運転で異音や異常振動がないかを確認してから本運転に入ることで、バスケット型・デカンタ型いずれの装置でも性能を長く安定して引き出すことができます。

遠心分離機には大きく2種類、バスケット型(垂直軸)とデカンタ型(水平軸)があります。以下では、まず両方式に共通するメリット・デメリットを整理したうえで、それぞれの特徴を比較します。

| メリット(両方式に共通) | デメリット(両方式に共通) |

|---|---|

|

|

バスケット型

バスケット型遠心分離機は、円筒形または円錐形のボウルを垂直に配置した構造が一般的です。スラリーを上部または側面から投入し、回転ボウル内壁に固形分を付着させて脱水します。

バッチ式の上部排出型では、運転停止後にボウル内壁に付着したスラッジを人手または機械で掻き落として回収します。ロットごとの処理条件を切り替えやすく、比較的シンプルな構造で高い脱水性能が得られるのが特徴です。

バスケット型に固有のメリット・デメリットを整理すると、次のようになります。

| メリット | デメリット |

|---|---|

|

|

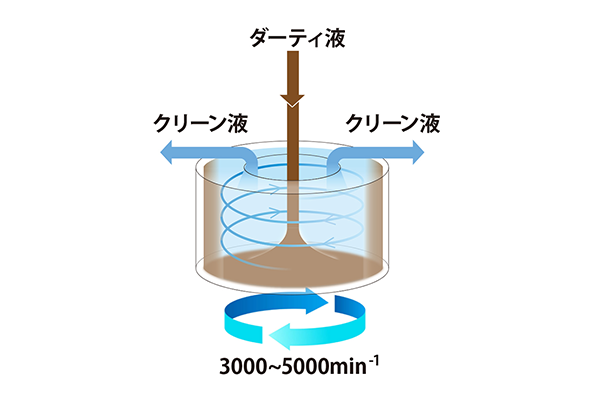

デカンタ型

デカンタ型遠心分離機は、水平に設置した円筒ボウル内にスクリューコンベア(スクロール)を備えた構造で、スラリーを一端から連続供給しながら固形分を外周に沈降させ、スクリューで押し出して連続的に排出する方式です。

同時に、清澄になった液体は反対側から溢流またはポンプで取り出されます。24時間の連続自動運転に適しており、大量処理や省人化を重視するラインで広く用いられています。

デカンタ型ならではのメリット・デメリットは次のとおりです。

| メリット | デメリット |

|---|---|

|

|

化学処理式・浮上分離法(凝集沈降・気泡浮上法など)

化学処理式は、薬品添加などの化学的手段や微細気泡の導入によってスラッジ粒子を凝集・浮上させ、分離する方式です。

凝集沈殿法と浮上分離法に大別されます。製造業の排水処理では、細かすぎて沈殿しにくい懸濁物質や乳化油などを効率よく除去するために、この化学的アプローチが広く用いられています。

凝集沈殿法

排水中に「凝集剤」と呼ばれる薬品を添加し、微細粒子を互いに集めて大きなフロック(凝集塊)に形成させる方法です。凝集剤には硫酸アルミニウム(ミョウバン)やポリ塩化アルミニウム(PAC)、塩化第二鉄などの無機薬剤や、ポリアクリルアミド系などの高分子凝集剤

が用いられます。

工程としては、まず急速撹拌により薬品を全体に行き渡らせ(混和工程)、次に緩速撹拌でフロックを成長させ(凝集工程)、最後に沈降槽で静置してフロックを沈降・分離させます。凝集剤添加により、従来フィルタで捕捉困難なコロイド状物質や数μmの粒子

でも短時間で沈殿可能となります。装置構成は、薬品調製タンク・注入ポンプ、撹拌槽(フロック形成槽)、沈降分離槽などから成ります。

運用面では、原水の水質変動に応じて凝集剤の種類や注入量、pH条件をきめ細かく調整することが重要になります。懸濁物濃度が上がったときには凝集剤を増やしたり、最適なpHに合わせて中和剤を加えたりといった運転が求められます。そのため、ジャーテストなどの小規模試験で事前に最適条件を見極めておくと、本運転でのトラブルを減らせます。

また、沈殿槽から引き抜かれたスラッジは、長時間ため込まずに速やかに脱水工程へ送り、腐敗や再懸濁を防ぐことも大切です。薬品自体は腐食性・アルカリ性の強いものも多いため、保管・取扱いの安全管理や、薬品注入ポンプ・配管の腐食・詰まり対策も欠かせません。

凝集沈殿法のメリット・デメリットは次のとおりです。

| メリット | デメリット |

|---|---|

|

|

浮上分離法

浮上分離法は、水中に微細な気泡を発生させ、その気泡にスラッジ粒子や油分を付着させて水面まで浮かせ、表面から掻き取ることで分離する方法です。

代表的な溶解空気浮上法(DAF)

では、加圧下で空気を水に溶かし、減圧することで直径数十µmの微細気泡を一気に発生させます。この気泡が水中の粒子やフロックに付着し、粒子ごと浮上させて液面にスカム層を形成させます。形成されたスカムはスクレーパーで表面から掻き取り、分離された処理水は槽下部から取り出します。油分や比重の小さい浮遊物に特に効果的で、凝集沈殿では扱いにくい乳化油や界面活性剤を含む排水に対しても高い性能を発揮します。

近年は、さらに微細なマイクロバブル・ナノバブル を用いた装置も登場しており、フィルタを使わず物理的な浮上だけでスラッジと油分を同時回収したり、エアレーション効果で液の腐敗や悪臭を抑えたりするタイプもあります。

運用にあたっては、気泡の大きさや量を決める溶解タンクの圧力、気水比、再循環水量などの条件管理がポイントになります。気泡が小さすぎると浮上が遅くなり、大きすぎると粒子が離れてしまうため、現場で泡の状態や浮上状況を観察しながら条件を微調整することが重要です。

また、圧縮機やポンプ、ノズルなど機械設備も多いため、メンテナンス性とエネルギー消費のバランスを考えた運転が求められます。浮上スカムは含水率が高くなりがちなので、後続の脱水設備との組み合わせも設計時の検討事項となります。

浮上分離法のメリット・デメリットは次のとおりです。

| メリット | デメリット |

|---|---|

|

|

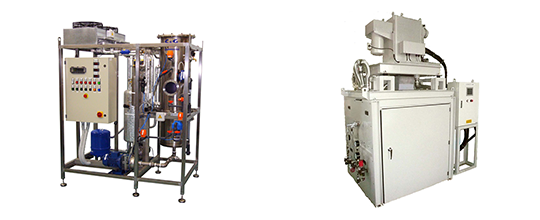

膜分離式

膜分離式は、微細孔を持つ膜フィルタを通して液体をろ過し、スラッジや不純物を分離する方式です。マイクロフィルタ(MF)やウルトラフィルタ(UF)、ナノフィルタ(NF)、RO膜な

ど孔径の異なる膜を使い分けることで、微粒子から溶解性成分まで、目的とする粒子・溶質だけを選択的に分離できます。製造業では、洗浄排水の再利用、めっき廃液からの金属回収、工作機械クーラントの浄化など、水と薬品をできるだけ循環利用したいプロセスで広く活用されています。

ろ過の流し方としては、液を膜に正面から当てて全量を透過水として取り出すデッドエンドろ過と、膜面に平行方向に高速で流しながら一部だけを透過させるクロスフローろ過

の二つがあります。クロスフロー方式では、膜面に沿った流れによるせん断力でスラッジの付着を抑え、目詰まりを遅らせられる点が特長です。

装置としては、中空糸膜や平膜、らせん状膜などの膜モジュールをハウジングに収め、供給ポンプや圧力・流量計、逆洗・薬洗用の洗浄ユニットを組み合わせた構成が一般的です。膜材料にはPVDFやPES、セルロースアセテート、セラミック

などが用いられ、処理対象の薬品性や温度に応じて選定されます。

膜分離装置を安定して運転するうえで最も重要なのは、膜ファウリング(汚れによる目詰まり)をいかに抑え込み、コントロールするかという点です。運転中は膜透過流量や膜差圧の推移を定期的に記録し、性能低下の傾向を早めに把握して、バックウォッシュや薬液洗浄を適切なタイミング・条件で実施することが求められます。

また、クロスフロー方式では、流量や運転圧力を欲張りすぎると一時的な回収率は高まってもファウリングが急激に進行するため、メーカー推奨範囲内でバランスの取れた運転条件を維持することが重要です。高濁度や高油分の原水をそのまま膜に通すと寿命を大きく縮めてしまうため、前段に沈降槽やスクリーン・カートリッジフィルタを設けて粗いスラッジを減らしておく設計も有効です。

さらに、膜材質ごとの耐薬品性・耐温度の限界を踏まえ、有機溶剤や酸・アルカリの影響を受けやすい系では、前処理による有害成分除去や、より耐久性の高い膜の選定を行うことが長期安定運転につながります。

膜分離式のメリット・デメリットは次のとおりです。

| メリット | デメリット |

|---|---|

|

|

アメロイドのスラッジ回収製品

当社株式会社アメロイドは、フィルタ・遠心分離機・油水分離機・排水処理装置・切粉脱水システムなど、液体浄化装置の専門メーカーとして、創業以来20万台以上の導入実績を積み重ねてきました。長年の経験と豊富なラインナップをもとに、お客様ごとの液質や現場条件に合わせた最適な装置提案・カスタマイズ対応を行い、液体浄化分野で高い評価をいただいています。

アメロイドの特徴のひとつは、装置づくりの全工程を自社で完結していることです。設計から製造、制御盤の組立まで社内で一貫して行うことで、機械と電気を一体で捉えた高品質なモノづくり体制を整えています。また、社内には最新設備を備えた液体分析センターを設置しており、装置導入前のテストや効果検証、導入後のフォローに加え、新製品の研究開発まで専門スタッフが対応します。実液を用いた分析結果に基づき、使用液やスラッジの性状に合った処理方法を提案できる点は、液体浄化専門メーカーならではの強みです。

さらに、メンテナンス契約や遠隔監視サービスをいち早く導入し、装置の安定稼働を支える体制を整えています。全ての装置に対して24時間365日稼働状況を見守る遠隔監視システムをご提案し、異常の兆候を素早く検知して重故障を未然に防ぎます。全国6拠点のサービス網では、自社サービスマンが定期点検や消耗品交換、トラブル発生時の緊急対応まで迅速にサポートし、長期にわたって安心してお使いいただけるアフターサービスを提供しています。

フィルタでは対応が難しい高濃度の汚液に対しても、長年培ってきた遠心分離技術を核に、高度な液体浄化装置をご提案できることもアメロイドの強みです。製品そのものの性能に加え、分析・提案・設計・製造・保守サービスまで一体で提供することで、お客様の生産現場を総合的に支えるパートナーとして、これからも液体浄化の課題解決に取り組んでまいります。

スラッジ回収装置

アメロイドでは、現場の使い方に合わせて据え置き型(固定設置)と移動式(ポータブル)のスラッジ回収装置を用意しています。据え置き型は生産ラインの中に組み込んで液中スラッジを連続処理するタイプ、移動式は必要なときに各機械のタンクへ持ち込んでスポット清掃を行うタイプです。

ここでは代表例として、据え置き型の「遠心分離機 AS型」と、移動式の「真空遠心式クーラント掃除機 GH9V型」「バケット式クーラント掃除機 VC2型」について、方式と用途のイメージを紹介します。

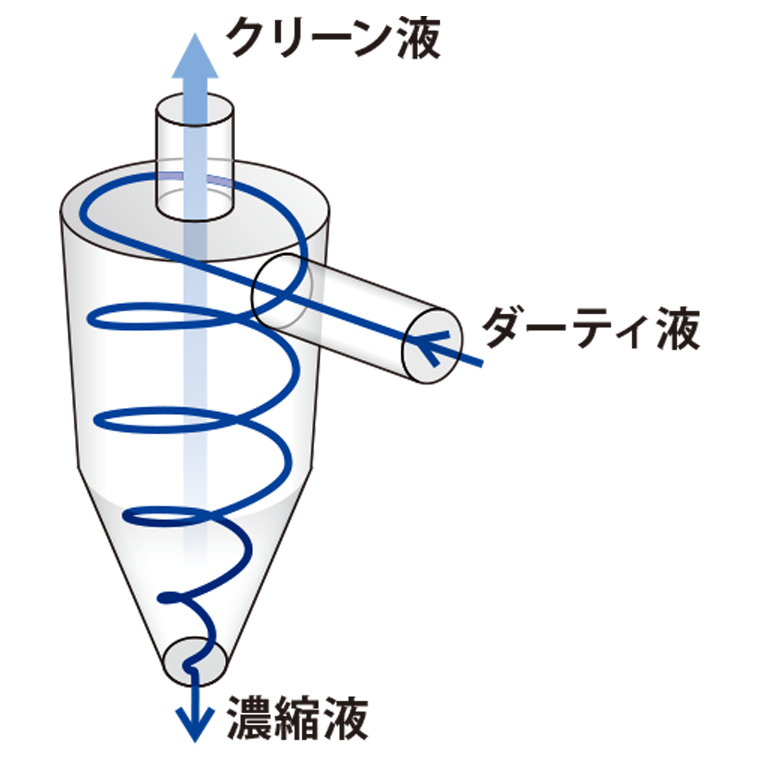

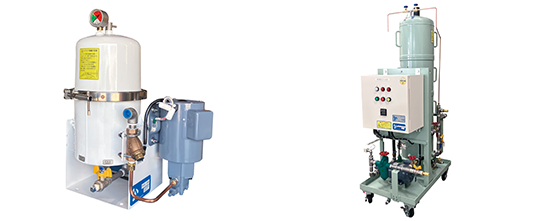

遠心分離機 AS型(据え置き式)

「アメロイドセパレータ AS型」は、中速回転(3,000~5,000 rpm)

の遠心力で液体とスラッジを比重差分離する据え置き型のスラッジ回収装置です。水系から油系まで幅広い液体に対応できるよう設計されており、潤滑油・加工油・焼入油・洗浄液・塗装ブース循環水など、工場で使われるさまざまな液中のスラッジを効率よく取り除きます。

分離されたスラッジは装置内部で固形ケーキ状に圧縮・脱水されて排出されるため、泥状スラッジに比べて扱いやすく、そのまま容器に回収して廃棄できます。スラッジの排出方式は、シンプルな手動排出タイプと、自動でケーキ排出まで行う全自動タイプから選択が可能です。操作はタッチパネルで行い、フィルタ消耗品を使わない構造のため、ろ紙交換やフィルタ詰まりによるランニングコスト・手間を抑えられます。

処理能力はスラッジの性状によって変わりますが、小型の手動排出タイプで毎分約40 L(最大50 L/min)程度 、全自動の大型タイプでは毎分150 L(最大200 L/min)

クラスの連続処理が可能です。従来のフィルタではすぐ目詰まりしてしまう高濃度・高粘度の汚泥混じり液に強みがあり、処理後の液は前工程に戻して再利用できます。塗装ブース循環水や熱処理油など、スラッジ発生量が多く連続浄化が求められるラインに組み込み、24時間自動運転で運用されるケースも多く見られます。

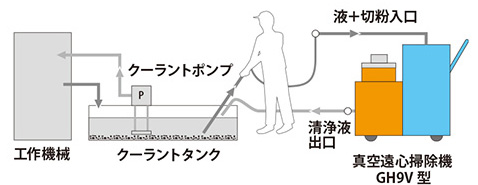

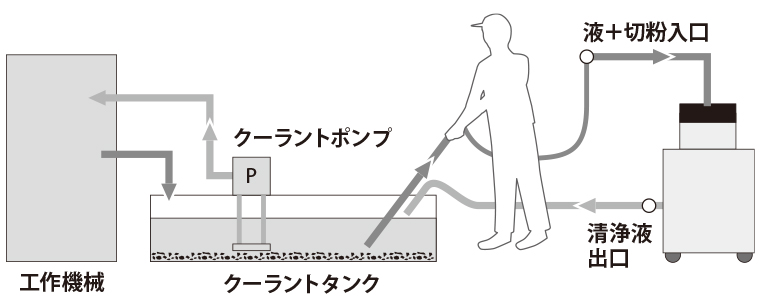

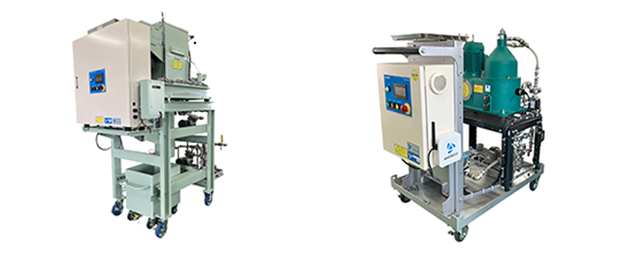

真空遠心式クーラント掃除機 GH9V型(移動式)

GH9V型クーラント掃除機は、真空吸引と遠心分離を組み合わせた移動式の清掃装置です。工作機械のクーラントタンクに沈んだ金属粉や砥石の砥粒などを、手元ノズルで液ごと吸い込み、内蔵の小型遠心分離機でスラッジと液体に分けます。タンクの液を抜かずに底部の沈殿物だけを狙って吸引できるため、複数台の工作機械タンクを順番に回りながら清掃する用途に適しています。

大きな特長は、紙フィルタや不織布バッグといった使い捨てフィルタを使わない点です。遠心力で分離するため、フィルタの目詰まりによる吸引力低下がなく、日常的な消耗品もほとんど発生しません。回収したスラッジは内部で固形化され、作業者が泥状スラッジに直接触れずに処理できるので、作業性と衛生面の両方でメリットがあります。

装置本体はAC100 Vもしくは200 Vの電源 に接続するだけで使用でき、キャスター付きのコンパクト設計(幅約520×奥行1070×高さ1070 mm、重量200 kg) で一人でも無理なく移動できます。最大吸引量は毎分約37

Lで、水溶性・油性いずれのクーラントにも対応可能です。磁気分離機では取り切れない非磁性の微細スラッジにも効果があり、クーラントの寿命延長や加工品質の安定、夏場の腐敗臭対策など、タンク清掃の課題解決に使われています。

バケット式クーラント掃除機 VC2型(移動式)

「VC2型クーラント掃除機」は、GH9V型と同じく移動式ですが、方式が異なりエア駆動のバキューム方式を採用したモデルです。工場の圧縮エア(0.4 MPa以上)

を利用して真空を発生させ、タンク底の液体と切粉を一緒に吸い込みます。内部には金網バケットが組み込まれており、その中で切削屑や比較的大きな異物を捕捉します。

バケットは透明アクリル筒の中にあり、切粉の溜まり具合を外側から確認できます。満杯になる前に排出タイミングが判断しやすく、蓋もワンタッチ金具で簡単に着脱できるため、回収した切粉を素早く捨てられるメンテナンス性の良さが特徴です。

VC2型は電源を必要としないエア駆動式のため、防爆エリアでも安心して使用できます。装置重量は50 kg と軽量で、現場内の持ち運びも容易です。最大吸引流量は毎分100 L

と大きく、短時間で大量の切粉混じりクーラントを回収できます。一方で、微細粉の分離精度では遠心式のGH9V型に及ばないため、求める清浄度に応じて両機種を使い分ける運用が適しています。

いずれのクーラント掃除機も、タンク内の液抜き作業を行わずに清掃できるため、従来の手作業による汚泥掻き出しや液交換の回数を減らし、複数設備の定期清掃を効率よく行うことができます。

導入事例

アメロイドのスラッジ回収装置は、単に「汚れを取る」だけでなく、現場の手間やコスト、環境負荷の低減にもつながるソリューションとして活用されています。

ここでは、塗装ブースの循環水浄化に遠心分離機AS型を導入した事例と、工作機械クーラントタンクの清掃にGH9V型クーラント掃除機を採用いただいた事例を取り上げ、具体的な導入効果をご紹介します。

塗装ブースでのAS型活用(塗料スラッジ回収)

自動車部品工場の水洗式塗装ブースでは、循環水中に塗料スラッジが蓄積し、ブース槽の底に沈殿した塗料カスを人手で掻き出す作業が大きな負担になっていました。凝集剤で沈殿させた汚泥ごと産業廃棄物として処分していたため、清掃手間と処分コストの両面で課題がありました。

AS型遠心分離機をブース循環ラインに組み込んだところ、運転中に常時スラッジが自動分離されるようになり、水槽清掃の回数が大幅に減少しました。遠心力で分離された塗料スラッジは固形ケーキ状で排出されるため、そのまま容器に回収して廃棄でき、泥状の汚泥を掻き出していた頃と比べて作業性と衛生環境が改善しています。循環水が清浄に保たれることで、ブース内部へのスラッジ付着や水の腐敗臭も抑えられました。

その結果、ブース水の交換寿命が延びて排水・産廃の削減につながったほか、ブース停止を伴う大掛かりな清掃作業も減り、ライン稼働率の向上に貢献しています。塗装ミストの捕集効率が安定したことで塗装品質も安定し、ノズルやポンプの目詰まりトラブルも減少しました。現場からは「スラッジ掃除の手間が減り、装置に任せられるようになった」「水替え頻度が下がり材料費の負担が軽くなった」といった声が上がっています。

クーラントタンクでのGH9V型活用(スラッジ吸引回収)

金属加工工場では、工作機械のクーラントタンク底に沈んだ切削スラッジが、ポンプ詰まりや悪臭の原因となっていました。従来はタンク内のクーラントを抜いて人手で清掃し、数ヶ月ごとに液を入れ替える運用でしたが、作業負担と廃液コストが問題になっていました。

GH9V型クーラント掃除機を導入し、定期的にタンク底の沈殿物を吸引して遠心分離するようにしたところ、クーラント中のスラッジ濃度が低く保たれるようになり、クーラントの使用期間を延長できました。液交換周期の延長により新液・廃液のコスト削減が進んだほか、スラッジ堆積が減ったことでポンプ詰まりや流量低下のトラブルも少なくなり、機械のダウンタイムが減少しています。

夏場に問題となっていた腐敗スラッジによる悪臭も、タンク内の清掃頻度を上げることで大きく改善しました。フィルタ交換の必要がなく日常の手入れも簡単なため、清掃作業そのものの負担を増やさずに、タンクの状態を良好に保てる点も評価されています。担当者からは「タンクを空にする清掃が不要になり作業時間が短くなった」「ポンプ詰まりでラインが止まる不安が減り、安心して運転できる」といった声が寄せられています。

製品導入までの流れとサポート体制

アメロイドでは、お客様が安心して自社のスラッジ回収ソリューションを導入できるよう、問い合わせからアフターサポートまで一貫した支援体制を整えています。

- 1. お問い合わせ

- 課題が漠然としていても問題ございません。経験豊富な専門スタッフが丁寧にご相談に対応します。

- 2. 現場ヒアリング・調査

- 専門スタッフがお客様の施設を訪問し、詳しいヒアリングと現場調査を行います。

- 3. 提案・装置選定

- 調査結果をもとに、アメロイドの豊富な製品群(フィルタ・遠心分離機・油水分離機・排水処理装置など)から最適な装置やシステム構成を選定し提案します。

- 4. 効果確認(デモテスト)

- 提案内容に興味はあるが本当に効果が出るか不安というお客様のために、アメロイドではデモテストや現場への実機持ち込みテストにも対応しています。

- 5. 契約・設計・設置

- デモ等で効果を確認し導入の意思決定をしたら正式契約となります。お客様の設備条件やデモ結果を踏まえて最終仕様を確定後、アメロイドの技術スタッフが液体浄化システム全体を詳細設計します。

- 6. 運用・アフターフォロー

- 装置導入後も、アメロイドは充実したアフターサポートをご提供しています。液体浄化装置を長く安全に使い続けるには定期点検や消耗部品交換が欠かせませんが、アメロイドではメンテナンス契約プランをご用意しており、専門の技術スタッフによる計画保全が受けられます。

スラッジ回収に関するご相談はアメロイドにお問い合わせください

株式会社アメロイド(AMEROID)は1959年創業の液体浄化装置専門メーカーであり、産業現場で発生するスラッジ回収の課題解決に特化した多彩なソリューションをご提供しています。

創業以来累計20万台以上の装置を導入した実績があり、フィルタ、遠心分離機、油水分離機、排水処理装置、切粉脱水システムなど60種類以上の製品ラインアップを有しています。

これらの装置を組み合わせて工場のあらゆる汚液を浄化して継続使用を可能にし、環境保全・コスト削減・法令遵守に貢献することが同社の使命です。

アメロイドは1959年に創業した液体浄化装置の専門メーカーです。液体の浄化に特化した最高水準の製品を60種類以上取り揃え、お客様の課題に合った最適な装置を選定しご提案いたします。

資料セット無料ダウンロード

液体洗浄に関する資料を無料で

ダウンロードいただけます。

- フィルタ:用途に適したフィルタをお選びいただけます。

- 遠心分離機:用途に適した回転速度をお選びいただけます。

- 油水分離機:様々な形式の油水分離機を用意しております。

スラッジ回収に関するよくあるご質問

スラッジ回収に関してよくある質問や基本情報をまとめました。

お問い合わせ

ご質問やご要望などお気軽にご相談ください。

- 横浜

- 045-681-5968

- 東京

- 047-409-6130

- 名古屋

- 0566-28-7170

- 神戸

- 079-427-1361

- 福山

- 084-933-2457

- 福岡

- 092-517-3715