2025年10月28日

目次

◎廃液とは?適切な処理が必要な産業廃棄物

◎廃液の分類

◆性質による3種類の廃液

◆発生源ごとに異なる廃液の特徴

◎廃液を規制する3つの法律

◎廃液処理の方法

◆物理的処理|機器で固形物や油分を除去

◆化学的処理|化学反応で汚染成分を無害化

◆生物学的処理|微生物で有機汚濁を分解

◆高度処理技術|促進酸化処理や高性能膜の活用

▼促進酸化処理(AOP)

▼高性能膜

◎廃液処理のプロセス

◆前処理|スクリーンによる処理

◆一次〜二次処理(主処理工程)|本格的な浄化

◆高度処理・仕上げ処理|排出や再利用できる水質へ

◆脱水・減容処理|処分や運搬コストの削減

◎廃液処理の違反事例

◆フェノール廃液の河川流出事故(山口県美祢市 / 2002年)

◆プリント基板工場での酸性廃液流出事故(長野県茅野市 / 2021年) / 2002年)

◆メッキ工場でのシアン廃液流出事故(愛媛県松山市 / 1970年)

◆化学工場での廃液処理中の爆発事故(千葉県市川市 / 1999年)

◆排水無許可放流による法令違反(東京都 / 2020~2021年)

◎廃液処理ミスの傾向と原因

◆混合処理ミス・分離の不徹底

◆知識不足・認識不足

◆設備・保管管理の不備

◆法令理解不足・コンプライアンス意識の低下

◆悪質な意図(コスト優先・隠蔽)

◎廃液処理の事故に対する未然防止策

◆設備面での対策|段階的なプロセス設計が肝心

◆組織体制面での対策|責任者を明確にした方針の確率

◆運用面での対策|教育やマニュアルの整備

◆法令遵守・コンプライアンス体制|業務フローを法令に沿った形で整備

◎アメロイドの廃液処理製品

◆フィルタ装置(ろ過装置)

◆遠心分離機(セパレータ)

◆廃液減容装置

◆脱水乾燥装置(ドライセパレータ)

◎製品導入までの流れとサポート体制

◎廃液処理に関するご相談はアメロイドにお問い合わせください

◎廃液処理に関するよくある質問

◆廃液とは何ですか?どのように分類・識別すればよいですか?

◆廃液を一時保管する際のルールは?容器やラベル表示はどうすればよいですか?

◆廃液の処理・管理にはどのような法律が関係しますか?

◆廃液の処理を委託したいのですが、処理業者を選ぶ際のポイントは何ですか?

◆廃液の処理に関する記録は保存義務がありますか?どのくらい保管すればよいでしょうか?

◆廃液の適正処理について、従業員への教育・訓練は必要でしょうか?法令で定められた講習などはありますか?

製造業や研究機関など、事業活動に伴って発生する廃液。適切に処理されなければ、環境汚染や法令違反につながるだけでなく、河川への流出事故や工場内での爆発事故など、深刻な被害を引き起こす可能性があります。

本記事では、廃液処理の基礎知識から具体的な処理プロセス、実際に発生した違反事例、そして事故を未然に防ぐための対策まで、実務に必要な情報を網羅的に解説します。

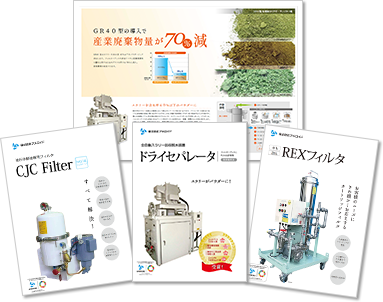

資料セット無料ダウンロード

液体洗浄に関する資料を無料で

ダウンロードいただけます。

- フィルタ:用途に適したフィルタをお選びいただけます。

- 遠心分離機:用途に適した回転速度をお選びいただけます。

- 油水分離機:様々な形式の油水分離機を用意しております。

アメロイドは1959年に創業した液体浄化装置の専門メーカーです。液体の浄化に特化した最高水準の製品を60種類以上取り揃え、お客様の課題に合った最適な装置を選定しご提案いたします。

廃液とは?適切な処理が必要な産業廃棄物

廃液とは、不要になって廃棄される液体全般を指します。製造業や研究所などで使用された水・薬品・溶剤などが処理を要する状態になったものを意味し、日常生活から出る普通の生活排水とは異なり有害物質を含むことが多い点が特徴です。

事業活動に伴って発生した廃液は法律上「産業廃棄物」として扱われ、適切な処理が義務付けられます。適切に処理されず環境中に放出されれば、環境汚染や法令違反につながるため注意が必要です。

廃液の分類

廃液は、その性質や発生源によって種類や処理方法が異なります。適切な分類を行うことで、安全かつ法令に沿った処理が可能になります。

性質による3種類の廃液

廃液は性状により大きく「廃油」「廃酸」「廃アルカリ」の3種類に分けられます

- ● 廃油:油性の廃液

- ● 廃酸:pH7未満の酸性廃液

- ● 廃アルカリ:pH7超のアルカリ性廃液

まず廃油は、鉱物性油や動植物性油脂をはじめ、廃潤滑油・絶縁油・廃切削油・廃溶剤類・タールピッチ類など、油分を主成分とするすべての廃油を含みます。

次に廃酸は酸性(一般に pH < 7)を示す廃液で、廃硫酸・廃塩酸、写真工程に由来する定着液の廃液などが該当します。

最後に廃アルカリはアルカリ性(一般に pH >

7)を示す廃液で、廃ソーダ液、脱脂液、金属せっけん廃液、写真・印刷等に由来する廃現像液などがこれに当たります。なお、これらのうち特に腐食性が強いもの(強酸・強アルカリ)は「特別管理産業廃棄物」として、より厳格な管理が求められます。

発生源ごとに異なる廃液の特徴

廃液は発生源によっても性質が異なります。例えば、金属表面処理(メッキ)業の廃液は酸やシアン、重金属を含むことが多く、食品工場からは有機物を多く含む排水が出ます。医療・研究機関では試薬や溶媒を含む化学実験廃液、石油・化学工場では油分や有機溶剤を含む廃液など、多種多様です。それぞれの業種で含有物質が異なるため、処理方法もそれに合わせて選定する必要があります。

一般家庭から生じる日常の排水(生活排水)は産業由来ではないため「一般廃棄物」に分類されますが、有害な化学物質を含む場合には下水処理場で処理できず産業廃棄物として扱われるケースもあります。

各廃液の成分を事前に分析し、産業廃棄物として専門処理すべきか下水に排出可能か判断することが重要です。基準を超える有害成分を含むものを無許可で下水等に流すと法令違反となるため、発生段階での適切な分類と管理が求められます。

廃液を規制する3つの法律

日本では廃液処理に関係する法律として、大きく「廃棄物の処理及び清掃に関する法律」(廃棄物処理法)と「水質汚濁防止法」、および「下水道法」があります。

- ● 廃棄物処理法:廃棄物の適正な処理方法を定めた法律

- ● 水質汚濁防止法:工場などからの排水による水質汚染を防ぐ法律

- ● 下水道法:下水道への排水基準を定めた法律

廃棄物処理法では、事業活動に伴い生じた廃液が産業廃棄物に該当する場合、排出事業者に適正処理責任が課されます。具体的には、産業廃棄物収集運搬・処分業者への委託処理やマニフェスト(産業廃棄物管理票)による追跡管理義務が定められ、不適正処理を行った場合は罰則の対象となります。

水質汚濁防止法は、工場や事業場から公共の水域へ排出される水(排水)について排出基準を定めた法律です。例えば、pHやBOD、COD、浮遊物質量(SS)、有害重金属濃度などについて環境省令で基準値が設定されており、工場等から川や海へ排水を流す場合はこの基準を満たさなければなりません。

下水道に排出する場合は下水道法に基づき各自治体が下水への排除基準を条例で定めており、やはりpHや有機物汚濁、重金属等について数値基準が設けられています。これらの基準を超える排水を流せば直ちに違法となり、改善命令や罰金・操業停止命令等の行政処分を受けます。

廃液処理の方法

廃液に含まれる汚染物質を除去・無害化するための処理方法は、大きく「物理的」「化学的」「生物学的」処理に分類できます。多くの場合、これらの方法を組み合わせて汚濁成分の種類ごとに段階的に処理します。

加えて、近年は高度処理技術や膜分離技術の活用による「高度処理技術」も進んでいます。以下に主な処理手法を挙げます。

物理的処理|機器で固形物や油分を除去

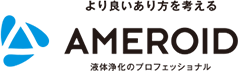

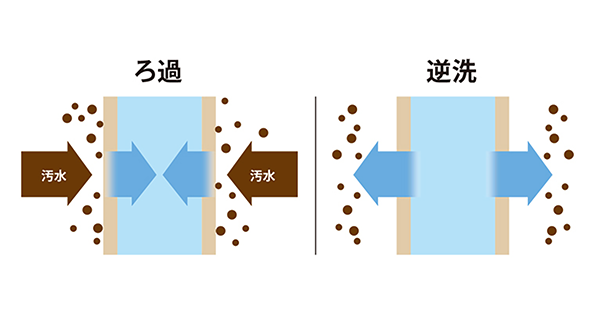

汚濁物質を物理的作用で分離・除去する方法です。例として沈殿分離(比重差を利用して懸濁物質を沈降させ除去)やろ過(フィルターを通して微粒子を捕捉)があります。油分を含む廃液では油水分離により油を除去します。

化学的処理|化学反応で汚染成分を無害化

薬剤を用いて汚染物質を化学反応により無害化または分離する方法です。典型例として中和処理があり、酸性またはアルカリ性の廃液にアルカリ剤・酸剤を加えてpHを中性付近に調整します。酸性の廃酸やアルカリ性の廃アルカリでは中和は必須の工程です。

また凝集沈殿も重要な化学処理で、凝集剤(ポリ塩化アルミニウムなど)を添加して微細な粒子をフロック(塊状)にまとめ、沈降除去します。この方法は水中の濁りや有機物(BOD・COD)の低減に有効です。さらに、有害金属を含む場合は薬品沈殿法(例えば水酸化物沈殿や硫化物沈殿により重金属を難溶性化)で金属イオンを除去します。

その他、酸化還元処理としてオゾンや次亜塩素酸による有機物・有毒物質の酸化分解、硫化物やクロム酸などの化学的還元による無害化も行われます。これら化学的手法により溶解性の汚染物質を除去・毒性低減することが可能です。

生物学的処理|微生物で有機汚濁を分解

微生物の働きを利用して有機汚濁物を分解・除去する方法です。典型的なのは活性汚泥を循環させ、好気性微生物の働きでBODやCOD成分となる有機物質を分解させます。下水処理場や食品工場排水の二次処理に広く用いられ、溶解性の有機汚染物質を二酸化炭素や水、微生物の固形バイオマスに変換します。

嫌気性のメタン発酵(嫌気性消化)も生物処理の一種で、高濃度有機廃液からメタンガスを生成しながら処理するプロセスです。

生物処理は主に有機汚染の除去に有効であり、下水や食品加工排水などで不可欠な工程となっています。

高度処理技術|促進酸化処理や高性能膜の活用

促進酸化処理(AOP)

上記の基本処理で除去困難な微量汚染物質やより高度な浄化を必要とする場合、物理・化学・生物処理を補完する高度処理が用いられます。代表例として促進酸化処理(AOP)があり、オゾン処理、紫外線/過酸化水素併用、光触媒などで難分解性の有機汚染物質やPFASのような残留性有害物質を分解します。

電気透析や蒸発濃縮も高度処理技術として挙げられ、前者は電位差でイオン成分を分離し、後者は熱エネルギーで水分を蒸発させ廃液を濃縮します。特に蒸発濃縮はゼロ液体排出(ZLD)を目指す際に重要で、蒸発後の蒸気を凝縮して純水を回収し、残留物を結晶化・固形化することで液体のまま環境に排出しない処理を実現します。

もっとも、従来型の蒸発・結晶化システムはエネルギー消費やコストが非常に大きく、濃縮残渣の処分も課題となるため、新たな技術開発が進められています。

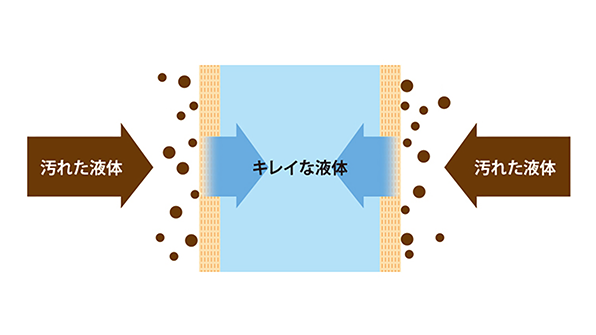

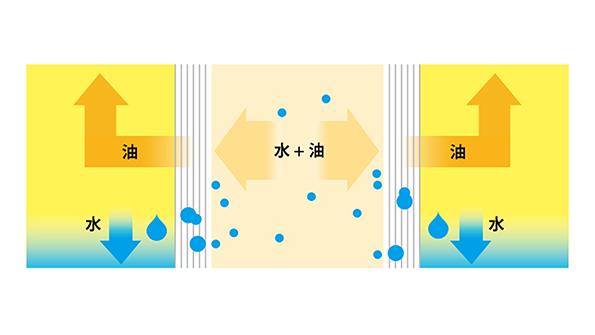

高性能膜

高性能膜を用いて廃液中の汚染物質と水を物理的に分離する方法もあります。精密ろ過(MF)・限外ろ過(UF)・ナノろ過(NF)・逆浸透(RO)といった膜が用途に応じ使い分けられます。例えば、RO膜は塩類や極微細な有機物まで除去できるため、工業廃水の再利用や海水淡水化などに利用されています。

またUF膜は懸濁物や細菌レベルの粒子を除去するのに適しています。膜処理は高い分離効率を持ち、近年では膜分離活性汚泥法(MBR)に代表されるように生物処理と組み合わせて排水処理の高効率化・小型化にも寄与しています。

膜システムの導入によって、従来の沈殿池を不要にして処理設備をコンパクト化したり、水の再利用率を高めたりする先進事例も増えています。

廃液処理のプロセス

廃液処理プロセスは「前処理」→「主処理(一次・二次)」→「高度処理(仕上げ)」→「脱水処理」という流れで組まれるのが一般的です。

それぞれの段階で複数の処理法を複合的に適用し、最終的に環境基準を満たすか希望する水質になるまで段階的に浄化します。

- 1. 前処理:大きなゴミや油分を取り除き、後の処理がしやすいように廃液を調整する段階

- 2. 主処理(一次・二次~):廃液中の主要な汚染物質を除去する段階

- 3. 高度処理:残った微量汚染物質を取り除き水質を仕上げる段階

- 4. 脱水処理:処理過程で発生したスラッジから水分を絞り出し、廃棄物の量を減らす段階

前処理|スクリーンによる処理

廃液処理の第一段階が前処理です。ここでは後続の主処理を安定させる目的で、比較的単純な操作によって容易に除去できる汚染物を取り除きます。

具体的には、スクリーン(ろ過器)による固形物の除去、酸・アルカリの中和調整、凝集沈殿による浮遊物質の除去、そして油水分離などが行われます。

例えば食品工場排水ならば沈殿分離で固形の残渣を除去し、金属加工排水ならば浮上油分をトラップで回収、あるいは、遠心分離機により固形残渣と油分を同時に回収する措置が取られます。これら前処理により、後段の処理装置への負荷が減り、効率的な処理が可能になります。

一次〜二次処理(主処理工程)|本格的な浄化

前処理後の廃液は、本格的な浄化を行う主処理工程に送られます。ここでは物理・化学・生物処理法を組み合わせ、その廃液に含まれる主要な汚染成分を除去します。

例えば化学工場の排水では、まず化学的沈殿法で重金属を除去し、その後活性汚泥法で残留有機物を分解します。また食品加工排水であれば、凝集沈殿でSSを減らした後に生物処理でBODを下げるといった工程になります。

場合によっては、生物処理の後にさらに砂ろ過やオゾン酸化など二次処理・三次処理を加え、基準値以下まで徹底的に汚染物質を低減させます。工場排水によっては嫌気性処理+好気性処理のように生物処理を二段構えにしたり、化学処理+膜ろ過のように物理化学的処理を複合させたりするケースもあります。

それぞれの工程の役割を明確にし、段階ごとに異なる除去対象(固形物→有機物→溶解性成分→殺菌 など)を設定することが効果的です。

高度処理・仕上げ処理|排出や再利用できる水質へ

基本的な主処理を経た後、放流先の環境基準や再利用目的に応じて必要なら高度処理が施されます。

例えば、一般河川に放流する場合は消毒(塩素殺菌や紫外線照射)による仕上げ処理で大腸菌等を死滅させ、安全性を確保します。また水の再利用を目指す場合にはRO膜処理を最後に導入して溶解塩類や微量有機物を除去し、より純度の高い水を得ます。

近年問題となっている医薬品残留物やPFASなどの新規汚染物質に対しては、活性炭処理やオゾン酸化、あるいは樹脂吸着などの先進的な仕上げ工程が組み込まれつつあります。

高度処理まで行うことで、廃液は環境中に排出しても影響のない水質か、あるいは工場内での再利用に適した水質まで浄化されます。

脱水・減容処理|処分や運搬コストの削減

上記の処理過程では、多くの場合沈殿物や生物処理汚泥といった固形の副生成物(スラッジ)が発生します。これら副生成物を含む水を脱水・乾燥させる工程も重要です。

遠心分離機やフィルタープレスなどの脱水機によりスラッジの水分を絞り、水分量を減らします。さらに必要に応じてスラッジ乾燥機で加熱乾燥し、含水率を下げて泥をパウダー状・固形状にします。この脱水・乾燥処理によって廃棄物の体積・重量が大幅に減少し、最終処分や運搬コストを大きく削減できます。

また乾燥により有機汚泥は安定化し腐敗しにくくなるため、衛生的・安全な取り扱いが可能になります。減容処理は廃液処理プロセス全体の効率化とコスト低減に寄与する重要なステップです。

廃液処理の違反事例

産業廃棄物や化学廃液の適正処理が法律によって厳しく定められています。しかし、処理工程のミスや故意の不法行為によって、環境事故や法令違反が後を絶ちません。

フェノール廃液の河川流出事故(山口県美祢市 / 2002年)

産業廃棄物処理施設でフェノールを含むレジン廃液(廃酸)を焼却処分する際、配管のフランジ部ゆるみにより廃液が漏洩し、河川に流出しました。約7m³の廃液が漏れ、このうち約2m³が河川に到達したと推定されています。

その結果、河川の魚が大量に死んだほか、下流22kmにあった浄水場取水口では原水のフェノール濃度が基準超過の恐れとなり、約7,700世帯で1日間断水する事態となりました。緊急措置として近隣自治体や自衛隊による給水活動が行われ、小中学校8校が臨時休校する影響も出ました。

原因は配管パッキンの仕様誤りによるもので、山口県は事故後、当該施設に30日間の使用停止命令など行政処分を科しました。

プリント基板工場での酸性廃液流出事故(長野県茅野市 / 2021年)

長野県のプリント基板製造会社の工場で、銅や硫酸、塩酸などを含む処理中の廃液約4トンが流出し、約2トンが工場外の農業用水路に流出する事故が発生しました。

流出の原因は排水処理装置の部品故障で、処理されていない廃液が外部に漏れ出したとされています。

近隣の用水路ではアマゴ(魚)が約20匹不自然な死に方で見つかり、水田への汚泥流入も確認されました。工場が採取したサンプルからは排水基準の270倍の高濃度の銅や硫酸塩などが検出されており、設備故障による処理ミスが環境に深刻な影響を及ぼした例です。

メッキ工場でのシアン廃液流出事故(愛媛県松山市 / 1970年)

これは過去の事例ですが、メッキ工場でシアン化ナトリウムを含むメッキ廃液が大量流出し、農業用水路から河川を経て海まで達した事故です。

原因は工場内配管の継ぎ目のゆるみによる貯留槽からのオーバーフローでした。

流出経路の水路や河川ではドジョウ、フナ、コイ等が大量に浮死し、廃液中のシアンが魚類に甚大な被害を与えたことが分かります。行政はただちに周辺約350世帯に井戸水の使用禁止を呼びかけ、陸上自衛隊の給水車で飲料水を供給する措置を取りました。

流出したシアンは推計121kgにのぼり、次亜塩素酸ナトリウム600kgを投入して急速に分解・無毒化する対策が講じられました。この事故を契機に、当時シアン廃液処理設備を持っていなかった他のメッキ事業者も処理装置を整備するなど、安全対策が強化されています。

化学工場での廃液処理中の爆発事故(千葉県市川市 / 1999年)

半導体用感光剤を製造する工場で、酸性廃液の中和処理中にタンクが爆発炎上する事故が起きました。

原因は、本来純粋な水酸化ナトリウム液を使うべきところ、他工程の洗浄に使用した廃ソーダ液(第2石油類のジブチルエーテルを含有)を再利用してしまったことです。

廃液タンク内で引火性のエーテル蒸気が発生し、ポンプ起動時の静電気火花で引火したと推定されています。負傷者は1名でしたが、タンクや周辺設備が焼損し、被害額は約1,600万円に及びました。

この事例は、想定外の物質混入による事故として知られており、廃液処理では混入物による重大な危険性に注意を払う必要があることを示しています。

排水無許可放流による法令違反(東京都 / 2020~2021年)

東京都内のメッキ加工会社が下水道法や水質汚濁防止法に違反し、シアン化合物など有害物質を基準値を超える濃度で下水に放流していたことが判明し、会社役員が逮捕されました。

この会社は東京都から改善命令を受けていたにもかかわらず1年以上にわたり基準超過の排水を続け、行政指導を無視していたとされています。排水基準を守らない悪質事例として、廃棄物処理法だけでなく水質汚濁防止関連法令に基づく刑事処分が科されるケースです。

こうした企業には都道府県が許可取消しや操業停止などの行政処分を科すこともあり、実際に東京都など各自治体は廃棄物処理業者や排出事業者への処分情報を公表しています(例:許可取消処分や事業停止命令等)。

廃液処理ミスの傾向と原因

上述の事例から、廃液処理における典型的なミスパターンや違反行為の原因傾向として、以下の点が挙げられます。

混合処理ミス・分離の不徹底

廃液同士、または廃液と薬品の不適切な混合が事故を招くケースです。例えば千葉県の爆発事故では、酸性廃液タンクに本来混入してはならない可燃性物質(ジブチルエーテル)が混ざったために爆発が起きました。作業者が廃液中の混在物質の危険性を十分認識しておらず、分離保管や事前確認を怠ったことが原因でした。

また、シアン廃液と酸性物質が混ざれば猛毒のシアン化水素ガスが発生するように、基本的な化学知識の不足や確認ミスが重大事故につながります。

知識不足・認識不足

廃液処理に関する専門知識や過去事例の教訓が社内で共有されていないと、危険性の認識不足からミスが生じます。前述の爆発事故でも「プロセス廃液に対する基本的認識のミス」が背景にあると分析されています。

特に中小企業では廃液処理の教育訓練が不十分な場合があり、作業者が「知らなかった」では済まされない事故や違反に至る傾向があります。

設備・保管管理の不備

老朽化した設備やずさんな保管管理も事故原因となります。山口県のケースでは配管パッキン不良、愛媛県では配管継ぎ目のゆるみが事故を招きました。これらは日常点検やメンテナンスの不備によるものです。

また、一部企業で産業廃棄物の過剰保管(例:処理施設敷地に許容量を超える廃棄物を山積み)や、無許可の仮保管場所への放置が問題化した例

も発生しています。適切な囲いや二次容器が無い状態で液体廃棄物を保管すれば、漏洩時に周囲環境への流出を防げず被害が拡大します。

法令理解不足・コンプライアンス意識の低下

廃棄物処理法や水質規制の理解が不十分だと、結果的に違反行為につながります。例えば産廃の委託契約やマニフェスト管理を怠った結果、下請業者による不法投棄を招いたケースや、排水基準超過に気付かず放流し続けたケースもあります。

中には「自社処理だから大丈夫」と誤解し無許可で処理行為を行う例も見受けられ、法定手続き(許可申請や届出、適正処理フロー)への無知・軽視が違反の一因です。

悪質な意図(コスト優先・隠蔽)

一方で明確に法律を知りつつコスト削減や利得のために違法行為に及ぶケースも後を絶ちません。不法投棄事件では「処分費用を浮かせるため」「高額な適正処理コストを払いたくない」という動機がしばしば指摘されます。

産業廃棄物処理には費用がかかりますが、それを回避し不正に処理しようとする悪質業者が存在するのも現実です。このような行為は故意犯であり、発覚すれば刑事罰や営業許可取消しといった厳しい処分が科されます。

廃液処理の事故に対する未然防止策

廃液処理は設備と組織運営の2側面から体制を構築することで未然に防ぐことができます

設備面での対策|段階的なプロセス設計が肝心

まずは複数のプロセスを組み合わせた基本設計に基づき、適切な機器を段階的に導入することが肝心です。前段で遠心分離機により切粉やスラッジなどの粗大懸濁物を確実に除去し、続いて油水分離機(重力分離/浮上分離等)で遊離油・乳化油を低減します。中核となる排水処理装置では、系統別(酸性・アルカリ性・重金属・有機)に前処理ラインを分け、pH中和→凝集沈殿→必要に応じて生物処理や膜分離といった多段プロセスで確実に基準値まで落とします。

機械加工現場では、上流側で切粉脱油システムを用いて固形物から油分を回収し、下流の負荷を軽減します。さらに現場のタンクや配管内の堆積・腐敗を防ぐためにクーラント掃除機等で循環液を定期的に清掃・更新し、設備全体の健全性を保ちます。

これらの装置を「粗除去→油分分離→化学/生物・膜処理→仕上げ」という段階設計で直列配置し、要所にバイパス・緊急貯留槽・二次堰を設けることで、故障時や負荷変動時でも処理を継続できる堅牢なラインにします。

そのうえで、各プロセスにセンサーを適所に配置して常時モニタリングを徹底します。代表的にはpH、ORP、導電率、濁度、油膜検知、液位、流量、温度、漏洩検知などで、計測点を前・中・後段に分散して「見える化」します。しきい値逸脱時には警報とともに非常遮断弁やポンプ停止、排水バイパスへの自動切替に連動させ、異常の早期収束を図ります。

組織体制面での対策|責任者を明確にした方針の確率

組織として廃液処理の安全を支えるには、管理体制の確立とリスクマネジメントが必要です。まず、社内で廃棄物管理に関する基本方針を策定し、従業員に周知徹底します。あわせて責任者を明確化し、指揮命令系統を整備することで「誰が何を監督するか」がはっきりした体制を築きます。

次に、処理工程全般の危険要因を洗い出すリスクアセスメント(リスク評価)を実施します。例えばリスクマトリックスやHAZOP・FMEAなどの手法で、想定し得る事故シナリオとその原因・発生確率・影響規模を分析し、必要に応じて追加の安全対策を講じます。

重大事故シナリオ(廃液の外部漏洩や火災爆発等)については定量的な信頼性評価を行い、対策を重ねることで発生確率を「ほとんど起こり得ない」レベルまで十分低減させることが求められます。

さらに、内部監査と継続的改善も管理面での有効策です。定期的に廃液処理プロセスやルール遵守状況のチェックを行い、ヒヤリハット事例やインシデントを分析して手順や設備にフィードバックします。安全管理委員会の設置やKPIモニタリングによって、安全文化の醸成と継続的なリスク低減に取り組みます。

運用面での対策|教育やマニュアルの整備

教育訓練と作業標準化によって、人為ミスの発生を未然に防ぐ運用管理が欠かせません。まず、現場作業者に対し定期的に安全教育や訓練・研修を実施し、廃液処理の手順やルールを理解・遵守させます。新人や担当替えの際には特に重点的なトレーニングを行い、危険予知(KY)活動やヒヤリハットの共有によって安全意識を向上させます。

また、作業手順書やマニュアル、チェックリストの整備による標準化も効果的です。統一見解に基づいたマニュアルを作成し、逐次アップデート・共有することで作業のばらつきを防止し、教育や二重チェックにも活用できます。こうした作業標準化により、誰が作業しても一定の安全水準が保てる体制を築きます。

設備の保守点検計画を策定・実行することも組織的な重要対策です。施設ごとに機器の点検記録や補修履歴を管理し、それらに基づいて予防保全中心の点検計画を立てます。処理する廃液の種類や設備の劣化状況に応じて計画を適宜見直し、PDCAサイクルで保全活動を継続します。

日頃から計画的に点検・整備を行うことで、想定外の故障や事故を防げるだけでなく、長期的な設備パフォーマンスと耐久性を維持できます。実際、保守点検が不十分だと安定操業が妨げられ、事故発生率の上昇や性能・耐久性の低下を招き、経営にも悪影響を及ぼします。したがって、経営層も含めた組織全体で保守点検の重要性を認識し、必要な人員・予算を確保して計画的なメンテナンスを推進することが不可欠です。

さらに、異常時の手順策定と周知も運用面の重要対策です。万一トラブル(設備故障、薬液の誤投入、廃液の異常発生など)が起きた場合に備え、緊急連絡先や初動対応を定めた異常時対応マニュアルを整備します。

例えば漏洩事故発生時の遮断操作や避難手順、関係部署への連絡フローなどを事前に決めておき、定期的に訓練することで有事の迅速対応を可能にします。このように、平常時の確実な作業と異常時の適切な対処を両立する運用ルールを構築することが、ミス・事故の未然防止につながります。

法令遵守・コンプライアンス体制|業務フローを法令に沿った形で整備

廃液処理においては関連法規の遵守と適切な記録管理が社会的責務です。まず、産業廃棄物の排出事業者にはマニフェスト(産業廃棄物管理票)制度の遵守が義務付けられています。日本では1998年以降、すべての産業廃棄物について排出から最終処分までの流れを追跡管理するマニフェストの交付が法律で定められており、紙または電子マニフェストを用いて処理履歴を記録・保存し、不法投棄防止と適正処理の証明を行います。マニフェストを適切に運用し、処理完了の確認や行政報告を怠らないことで、企業は法令遵守と環境保全への姿勢を示すことができます。

加えて、廃液の同定・分類の明確化もコンプライアンス体制の一環です。排出事業者は、自社から出る廃液がどの法的区分(産業廃棄物・特別管理産業廃棄物等)に該当し、どういった有害特性を有するかを正確に把握しなければなりません。

そして、その廃棄物情報(性状や有害性など)を具体的かつ明確に処理委託先へ提供し、適正な処理が行われるようにします。例えば廃液中の特定有害物や危険物について事前に通知することで、処理業者は適切な処理方法・設備を用意でき、事故を未然に防ぐことにつながります。

さらに、法令遵守の社内体制整備として、関連法規(廃棄物処理法、水質汚濁防止法、消防法、労安法など)の最新情報を把握し、社内規程や手順書に反映させます。産業廃棄物処理を外部に委託する場合は、許可を持つ信頼できる業者と契約書を締結し、委託内容や責任分界点を明確化します。

契約先の許可範囲(収集運搬・処分の種類)を確認し、不適切な処理や違法な処分を行わない業者かどうか事前に見極めることが管理体制の大前提です。このようなコンプライアンス重視の体制を築き、定期的に社内監査や第三者点検を実施することで、法令違反や環境事故のリスクを低減できます。

アメロイドの廃液処理製品

当社株式会社アメロイドは、フィルタ・遠心分離機・油水分離機・排水処理装置・切粉脱水システムなど 液体浄化装置の専門メーカーで、創業以来20万台以上の導入実績を持っています。

アメロイドの提供する廃液処理ソリューションは、工場などから排出される廃油・廃水を浄化・再生し、「汚れた液体を新品同様によみがえらせる」ことを目指しています。これにより企業は限りある資源の有効活用(水・油などの再利用)と産業廃棄物の削減を両立でき、環境負荷低減とコスト削減の双方に貢献します。

アメロイドは液体浄化技術を通じ、「お客様第一」の姿勢で持続可能なものづくりを支援し、環境保護と経済的利益の両立による企業価値向上を使命としています。その環境配慮型製品群の提供により、顧客企業のSDGs達成やサーキュラーエコノミー実践を後押しするパートナーとなっています。

フィルタ装置(ろ過装置)

油や水など液体中に混入した微細な固形不純物を捕捉・除去する装置です。アメロイドでは目的に応じて様々なフィルタ方式の製品を提供しています。

例えば、吸着式フィルタの一種であるUQフィルタは、減圧蒸留装置で回収された蒸留水の最終浄化に用いられる製品です。活性炭など複数の吸着技術を組み合わせることで水中の微量な油分や臭気を除去し、蒸留水をさらなる高い清浄度に仕上げます。

フィルタの方式別性能比較

▶ 表は横にスクロールできます

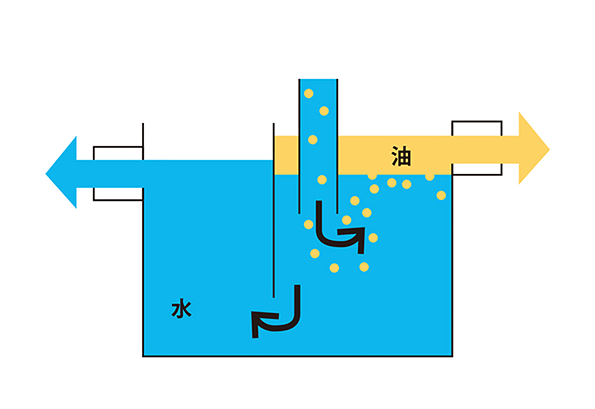

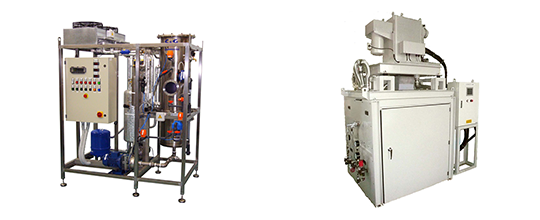

遠心分離機(セパレータ)

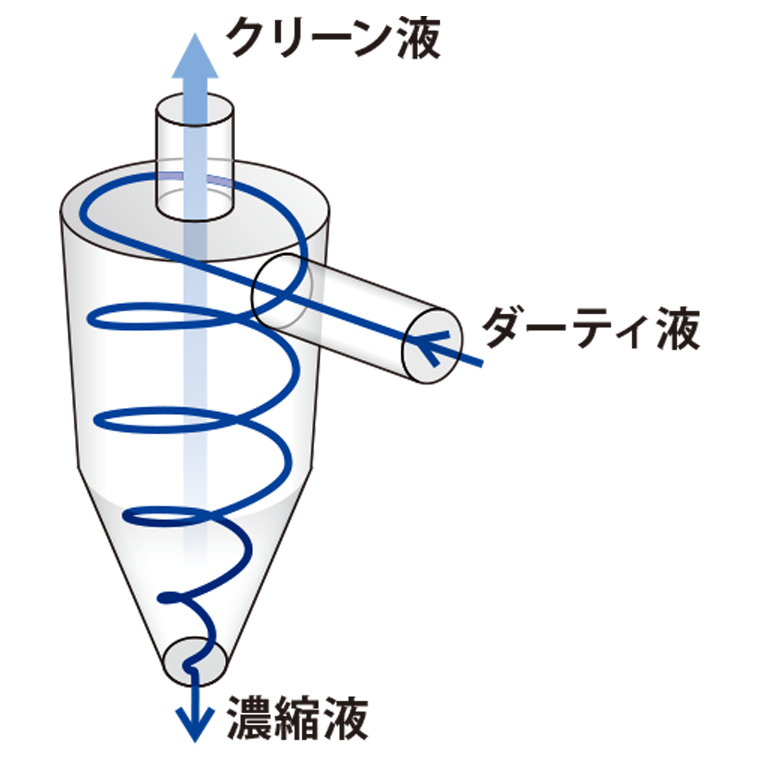

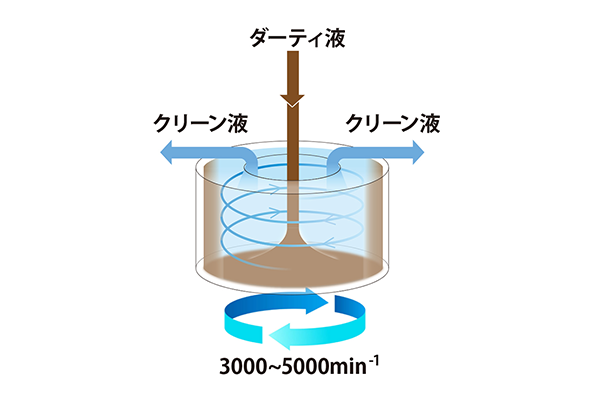

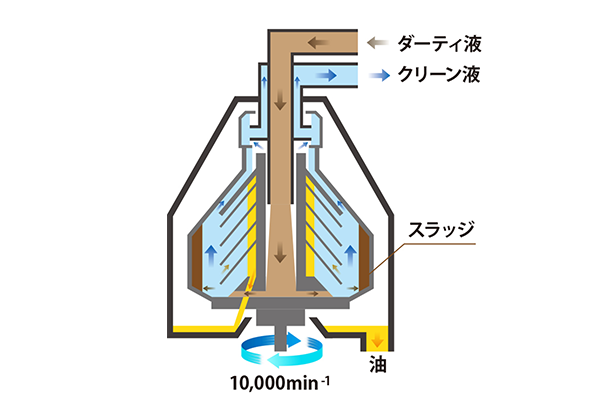

液体を高速回転させ、その遠心力と比重差を利用して混在する異物や異種液体を分離する装置です。アメロイドの遠心分離機は、回転数により中速タイプ(約4,000回転/分)と高速タイプ(約10,000回転/分)に大別され、それぞれ適した分離対象や用途があります。

高速型遠心分離機(遠心脱油機WF型)

約10,000Gもの強力な遠心力を発生させ、水溶性クーラント液や洗浄液に混入した油分・微細粉を三相分離(油・水・固形分)できる装置です。高速回転により、油分で白濁した液体から油を素早く分離して透明な状態に戻すことができます。

エマルション状に混ざった切削油の油水分離や、ガラス研磨廃水中の砥粒(と粒)除去など高精度な浄化が求められる場面で効果を発揮し、蒸留水の精製(ポリッシング)にも活用されています。

中速型遠心分離機(アメロイドセパレータAS型、遠心脱油機UB型)

およそ4,000回転/分程度で回転し、液中の細かな粒子やスラッジを連続的に分離回収する装置です。例えばAS型は焼入油中に混ざったスケール(スラッジ)や、塗装ブースの循環水中に混入する塗料カスを効率良く除去できます。

またUB型は各種水溶性の洗浄液・クーラントから油分と夾雑物を同時に分離除去することができ、排水の一次処理(前処理)用セパレータとして下流の排水処理設備への負荷低減に貢献します。

遠心分離機の回転数別性能比較

▶ 表は横にスクロールできます

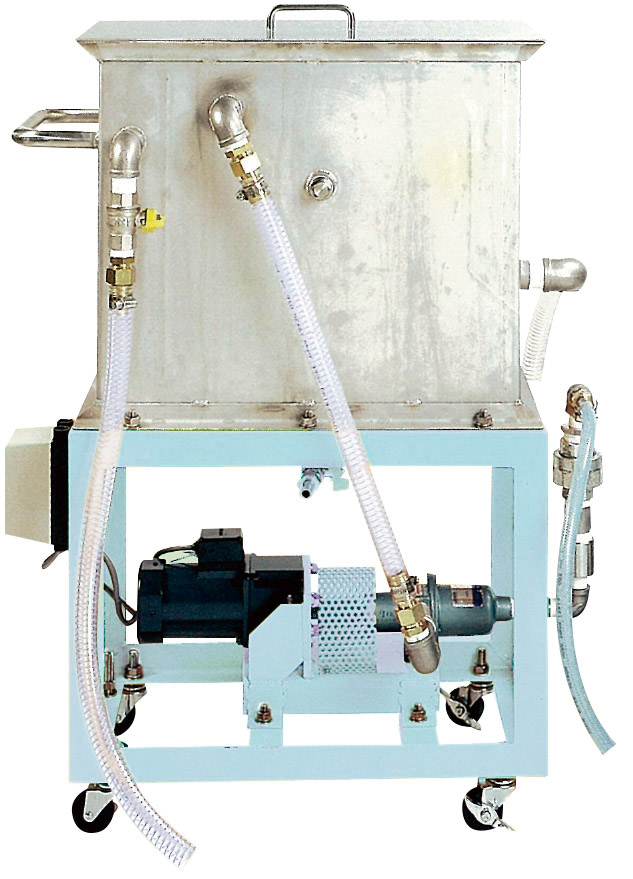

廃液減容装置(エバポレータ)

工場排水や廃液の体積を減らし、処理費用を削減するとともに、廃液中から有価物を回収するための装置です。主に減圧蒸留方式のエバポレータ(蒸発濃縮装置)を指し、廃液を真空下で加熱して水分を蒸発・凝縮させ、蒸留水と濃縮液に分離します。分離された水分(蒸留水)は汚れのない状態で回収され、残留する濃縮液には廃液中の汚染物質や有価物が濃縮されます。

アメロイドのエバポレータには目的や処理量に応じて2つのモデルがあります。

EVP型(全自動濃縮型)

濃縮後に残る廃液(スラリー状の濃縮残渣)を自動排出でき、連続運転が可能なモデルです。濃縮廃液を人手に触れさせることなく回収容器へ排出できるため、安全かつ清潔に減容処理が行えます。

ES型(手動回収型)

シンプルな構造で濃縮物を手動で回収するモデルです。自動排出機構を省いた分、初期導入コストを抑えることができ、小規模な処理にも適しています。

排水処理装置の方式別性能比較

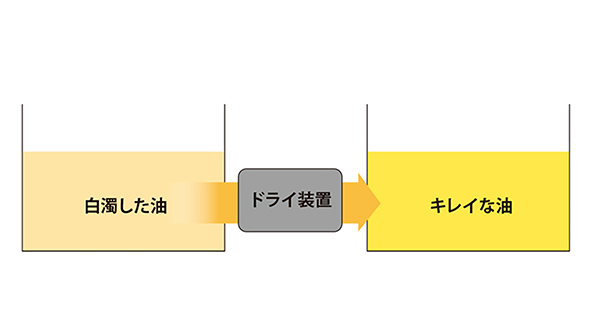

脱水乾燥装置(ドライセパレータ)

脱水乾燥装置(ドライセパレータ)は、廃水中の汚泥(スラリー)を自動で回収・脱水し、乾燥させることで廃棄物量を減らす装置です。アメロイドのドライセパレータ(GR型)は、遠心分離機とドラム式乾燥機を組み合わせた全自動運転の革新的システムで、液体中のスラリーを含水率20~35%程度

のパウダー状(粉末)にまで乾燥処理します。

従来のフィルタープレスで発生していた大量の含水ケーク(ケーキ状汚泥)に比べ、産業廃棄物の発生量を大幅に削減できます(廃棄汚泥量は従来比で約70%減少

)。さらに、ろ布などの消耗品を使わずメンテナンス負荷が小さいため、装置の安定稼働と運用コスト低減にも寄与します。

製品導入までの流れとサポート体制

アメロイドでは、ユーザーが安心して自社の廃液処理ソリューションを導入できるよう、問い合わせからアフターサポートまで一貫した支援体制を整えています。

- 1. お問い合わせ

- 課題が漠然としていても問題ございません。経験豊富な専門スタッフが丁寧にご相談に対応します。

- 2. 現場ヒアリング・調査

- 専門スタッフがユーザーの施設を訪問し、詳しいヒアリングと現場調査を行います

- 3. 提案・装置選定

- 調査結果をもとに、アメロイドの豊富な製品群(フィルタ・遠心分離機・油水分離機・排水処理装置など)から最適な装置やシステム構成を選定し提案します。

- 4. 効果確認(デモテスト)

- 提案内容に興味はあるが本当に効果が出るか不安というユーザーのために、アメロイドは主要製品についてデモ機(試験機)貸出サービスを用意しています。

- 5. 契約・設計・設置

- デモ等で効果を確認し導入の意思決定をしたら正式契約となります。ユーザーの設備条件やデモ結果を踏まえて最終仕様を確定後、アメロイドの技術スタッフが液体浄化システム全体を詳細設計します。

- 6. 運用・アフターフォロー

- 装置導入後も、アメロイドは充実したアフターサポートを提供しています。液体浄化装置を長く安全に使い続けるには定期点検や消耗部品交換が欠かせませんが、同社のメンテナンス契約プランを利用すればプロによる計画保全が受けられます。

廃液処理に関するご相談はアメロイドにお問い合わせください

株式会社アメロイド(AMEROID)は1959年創業の液体浄化装置専門メーカーであり、産業現場で発生する廃液処理の課題解決に特化した多彩なソリューションを提供しています。

創業以来累計20万台以上の装置を導入した実績があり、フィルタ、遠心分離機、油水分離機、排水処理装置、切粉脱水システムなど60種類以上の製品ラインアップを有しています。

これらの装置を組み合わせて工場のあらゆる汚液を浄化・再生し、環境保全・コスト削減・法令遵守に貢献することが同社の使命です。

アメロイドは1959年に創業した液体浄化装置の専門メーカーです。液体の浄化に特化した最高水準の製品を60種類以上取り揃え、お客様の課題に合った最適な装置を選定しご提案いたします。

資料セット無料ダウンロード

液体洗浄に関する資料を無料で

ダウンロードいただけます。

- フィルタ:用途に適したフィルタをお選びいただけます。

- 遠心分離機:用途に適した回転速度をお選びいただけます。

- 油水分離機:様々な形式の油水分離機を用意しております。

廃液処理に関するよくあるご質問

廃液処理に関してよくある質問や基本情報をまとめました。

お問い合わせ

ご質問やご要望などお気軽にご相談ください。

- 横浜

- 045-681-5968

- 東京

- 047-409-6130

- 名古屋

- 0566-28-7170

- 神戸

- 079-427-1361

- 福山

- 084-933-2457

- 福岡

- 092-517-3715