2025年12月12日

目次

◎作動油の基礎知識|種類と用途、その役割

◎作動油の汚染の種類

◆固体粒子による汚染(粒子コンタミ)

◆水分による汚染(水コンタミ)

◆酸化生成物・スラッジによる汚染

▼異種油の混入(混入油による汚染)

◆空気混入(エアレーション)

◎汚染の原因(外的要因・内部劣化・保管・運用ミスなど)

◆外部からの侵入

◆内部での発生(劣化生成物・摩耗粉など )

◆据付・整備時の堆積・残留

◆保管・運用上のヒューマンエラー

◆汚染への対策

◎汚染が引き起こす機械的・経済的影響

◆摩耗の促進と連鎖的悪化

◆腐食・化学的損傷

◆油圧機器の動作不良と故障

◆効率低下とエネルギーロス

◆経済的影響とダウンタイム

◎汚染の検出と診断|清浄度評価規格(NAS 1638・ISO 4406)

◆NAS等級(NAS 1638)

◆ISO等級(ISO 4406)

◎作動油の汚れ対策|浄化・フィルタシステムの種類と選定基準

◆浄化システムの考え方と全体像

▼フィルタの設置箇所と役割

▼フィルタの選定基準

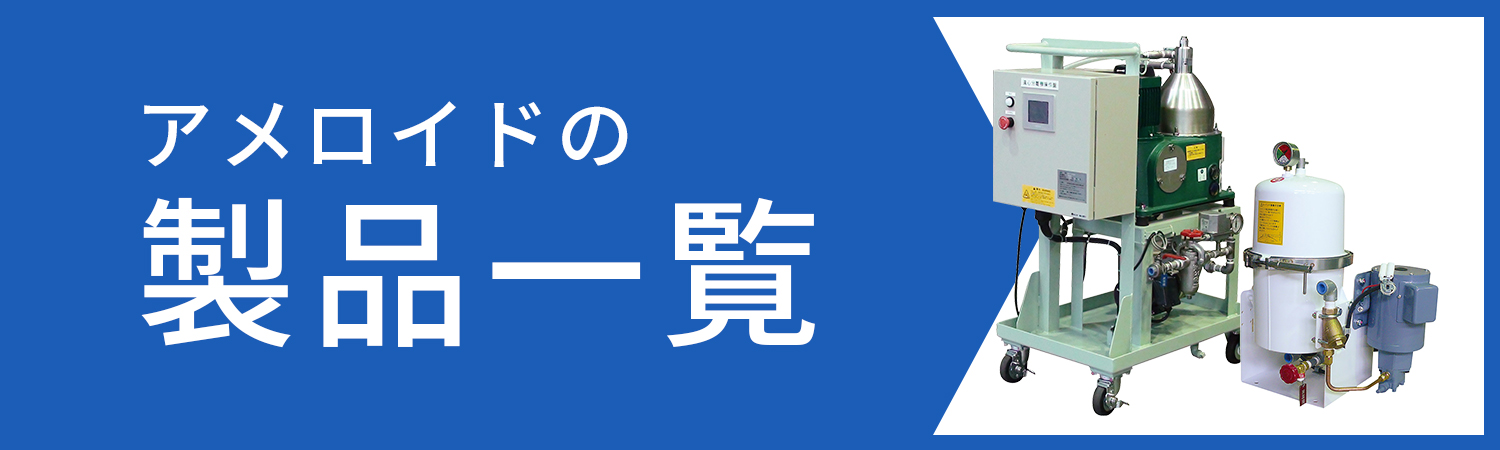

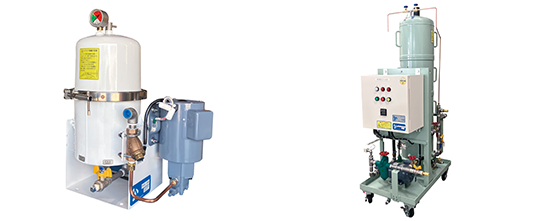

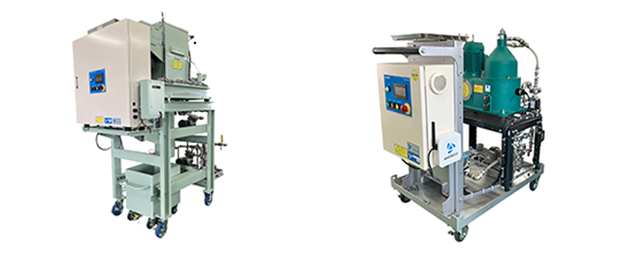

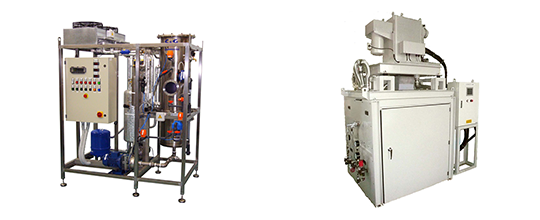

◎アメロイド製浄油機CJC・PTU・SDA型

◆深層ろ過式「CJCフィルタ」|微細異物まで捉えるオフラインフィルタ

◆フィルタ+コアレッサ複合式「PTUフィルタ」|異物と水分を同時に除去

◆コアレッサ式「スーパードライSDA型」|大量の水混入に対応する油水分離機

◎製品導入までの流れとサポート体制

◎作動油に関するご相談はアメロイドにお問い合わせください

◎作動油に関するよくあるご質問

◆作動油が汚れる主な原因は何ですか?

◆清浄度とは何を意味しますか?

◆ISO 4406とNAS等級の違いは何ですか?

◆水分が混入すると作動油にどう影響しますか?

◆どのくらいの頻度で作動油を交換すべきですか?

◆汚染を防ぐための油の保管方法はありますか?

◆新油は本当に清浄でしょうか?

◆フィルタの選定基準やポイントはありますか?

◆油分析(オイル分析)の頻度や費用はどのくらいでしょうか?

◆異種の油が混ざってしまったときの対処法はありますか?

◆油が汚れているかどうかの判断方法はありますか?

工場の油圧設備や潤滑設備で使われる作動油は、機械の「血液」に例えられるほど重要な役割を担っています。

しかし、微細な異物や水分、酸化生成物などの汚染は目に見えにくく、気付かないうちに摩耗や故障、ライン停止、油交換コストの増大といった形で現場に大きな負担を与えます。

「なぜ汚れるのか」「清浄度コードの見方が難しい」「どのタイミングで油やフィルタを替えるべきか分からない」といった悩みもよく聞かれます。

本記事では、こうした疑問に答える形で、作動油の汚れの種類と原因、その影響と対策を整理しました。

資料セット無料ダウンロード

液体洗浄に関する資料を無料で

ダウンロードいただけます。

- フィルタ:用途に適したフィルタをお選びいただけます。

- 遠心分離機:用途に適した回転速度をお選びいただけます。

- 油水分離機:様々な形式の油水分離機を用意しております。

アメロイドは1959年に創業した液体浄化装置の専門メーカーです。液体の浄化に特化した最高水準の製品を60種類以上取り揃え、お客様の課題に合った最適な装置を選定しご提案いたします。

作動油の基礎知識|種類と用途、その役割

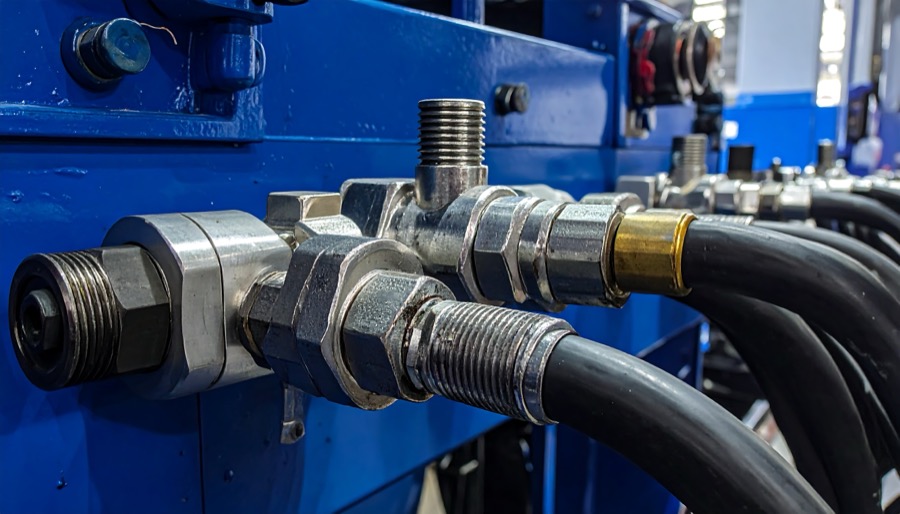

工場で使われる油圧機器には、「作動油(油圧作動油)」が欠かせません。ポンプやシリンダーの間で圧力エネルギーを伝え、力を生み出す“動力伝達の媒体”が本来の役割です。ただ、それだけではありません。作動油は、機械の性能や寿命を左右するいくつもの役割を担っています。

例えば、潤滑作用によって金属同士の摩擦を減らし、部品の摩耗を防ぎます。油膜でわずかなすき間を埋めて漏れを抑える密封(シール)作用、金属表面を油膜で覆って水分や酸素から守る防錆作用、循環しながら熱を運び去る冷却作用などもその一つです。

つまり作動油は、単なる「力を伝えるための油」ではなく、機械全体を守るための多機能な存在と言えます。

作動油は大きくは次の3つに分類されます。

- ● 鉱油系

- ● 合成油系

- ● 水成(乳化)系

一般的な工場の油圧装置では、コストと安定性のバランスに優れた鉱油系作動油(石油由来の鉱物油)が最も多く使われています。価格が比較的安く、酸化安定性や防錆性にも優れているため、汎用的な用途には適した選択です。

一方で、高温環境や難燃性が求められる現場では、リン酸エステル系や脂肪酸エステルなどの合成油系が使われることもあります 。

さらに、火災リスクをできるだけ下げたい鋼板工場や鋳造ラインなどでは、水・グリコール系などの水成系作動油

(油を水中に乳化させた難燃性の油)が採用される場合もあります。設備の種類や使用環境に応じて、適切な作動油を選ぶことが重要です。

作動油は、ベースオイル(基油)にさまざまな添加剤を加えてつくられます。ベースオイルには鉱物油だけでなく、PAO やエステル といった合成油、環境負荷低減を目的とした菜種油 などの植物油が使われることもあります。

添加剤は、油の性能を引き出し、長く安定して使えるようにするための“助っ人”です。代表的なものとして、油の酸化を抑える酸化防止剤、スラッジや汚れの付着を防ぐ清浄分散剤 、金属表面を守る摩耗防止剤 などがあります。

油圧作動油ではこれに加えて、防錆剤や消泡剤が配合

されており、長期間使用しても錆びにくく、泡立ちにくいよう設計されています。このように、基油の選択と添加剤の組み合わせによって、目的の機械に合った粘度や潤滑性、耐久性を持つ作動油がつくられています。

作動油が使われる代表的な設備としては、油圧プレス、射出成形機、ショベルカーやフォークリフトなどの建設機械、各種工作機械の油圧ユニットなどが挙げられます。

これらの装置では、作動油はよく「機械の血液」に例えられます。油圧ポンプから送り出された油が配管やバルブを経由してアクチュエータを動かし、圧力を力や動きに変えているからです。作動油の状態管理は、機械全体の信頼性に直結します。

ゴミや水分などによる汚染を抑え、清浄な状態を保つことができれば、トラブルの低減や生産性の向上、メンテナンスコストの削減にもつながります。その意味で、作動油の汚染管理は、工場設備の保全における非常に重要なテーマと言えるでしょう。

作動油の汚染の種類

工場の作動油を劣化・損傷させる要因(コンタミナント=汚染物質)には、実にさまざまなものがあります。広い意味では、油の中に入り込んだ「油以外のもの」はもちろん、油そのものが分解してできた分解物もすべて汚染とみなされます。状態で分類すれば、固体・液体・気体の3つに分けられます。

ここでは、現場で特に問題になりやすい以下について、それぞれの特徴と影響を整理します。

- ● 固体粒子(微粒子)汚染

- ● 水分汚染

- ● 酸化生成物・スラッジ

- ● 異種油の混入

- ● 空気(気泡)の混入

どの汚染も油圧機器にとっては「敵」であり、意識して管理しないと確実に寿命を縮めてしまいます。

固体粒子による汚染(粒子コンタミ)

作動油に混ざる固体の微粒子は、もっとも一般的で、かつ危険度の高い汚染要因です。

代表的な粒子と、トラブル・不具合の事例には以下のようなものがあります。

| 代表的な粒子 | トラブル・不具合の事例 |

|---|---|

|

|

こうした粒子は数µmレベルのものも多く、肉眼ではまず見えません。一度油の中に入ると、フィルタで除去しない限り、回路内を何度もぐるぐる回り続けます。 「油圧機器の故障の大半はコンタミが原因」と言われるほどで、固体粒子汚染は故障リスクの最たるものです。どれだけ微粒子の混入を防ぎ、混入してしまったものを早く取り除くかが、機器寿命を延ばす重要なポイントになります。

水分による汚染(水コンタミ)

作動油に混ざる水も、非常に厄介な汚染です。水は「油圧システムの第二の敵」とも呼ばれ、わずかな量でも油の性質や機械部品に悪影響を与えます。

油中の水分は、次の3つの状態で存在します。

- ● 溶解水:油の中に溶け込んだ見えない水

- ● 乳化水:細かい水滴が霧状に分散した状態

- ● 自由水:油と分離して底にたまる水

新油であればおおよそ数十~数百ppm程度までは溶け込みます が、それを超えると乳化したり、タンク底に自由水として現れるようになります。劣化した油ほど水分を抱え込みやすくなる傾向もあります。

水分が入り込む主な経路と、トラブル・不具合の事例は以下のようなものがあります。

| 水分が入り込む主な経路 | トラブル・不具合の事例 |

|---|---|

|

|

水と金属微粒子が一緒に混ざると、油の酸化スピードが桁違いに速くなる ことも知られています。また、わずかな水分でもベアリング寿命が大きく落ちることが実験で確認されています。

水分は「少量なら大丈夫」ではなく、「できる限りゼロに近づけたい」汚染です。混入させない工夫と、混入してしまった水を早く抜く仕組みづくりが重要になります。

酸化生成物・スラッジによる汚染

作動油は使っているうちに、熱や酸素の影響で少しずつ酸化し、さまざまな分解物を生み出します。代表的なものが、樹脂状・泥状のスラッジや、バルブの内面などにこびりつくラッカー状の汚染堆積物(バーニッシュ(Varnish))

と呼ばれる沈着物です。

スラッジや酸化生成物が増える要因と、トラブル・不具合の事例は以下のようなものがあります。

| スラッジや酸化生成物が増える要因 | トラブル・不具合の事例 |

|---|---|

|

|

清浄分散剤などの添加剤は、ある程度スラッジの生成を抑えてくれますが、添加剤自体も消耗・分解します。油の色調や酸価の変化を定期的にチェックし、必要に応じて油交換やオイルクリーナーによる浄化を行うことで、「老廃物」をため込まないことが大切です。

異種油の混入(混入油による汚染)

本来混ぜるべきでない油が混ざってしまうことも、立派な汚染です。

異種油が混入する原因と、トラブル・不具合の事例は以下のようなものがあります。

| 異種油の混入原因 | トラブル・不具合の事例 |

|---|---|

|

|

原因の多くは、給油時の取り違えや容器・じょうごの共用など、人為的なミスです。逆に言えば、管理を徹底すればかなり防げる汚染とも言えます。

- ● ドラム缶・容器のラベルを明確にする

- ● オイルごとに専用の道具を用意する

- ● 粘度や油種をむやみに変えない

空気混入(エアレーション)

作動油の中に空気が混ざり込むことも、見逃せない汚染です。

油中の空気は微細な気泡となって、キャビテーション

の原因になります。ポンプやバルブ内部で気泡がつぶれる際に局所的な高圧・高温が発生し、金属表面をたたき続けることで、ピットやはく離などのキャビテーション損傷を引き起こします。また、空気中の酸素は油の酸化を早める要因にもなります。

空気が入り込む主な経路と、トラブル・不具合の事例は以下のようなものがあります。

| 空気が入り込む主な経路 | トラブル・不具合の事例 |

|---|---|

|

|

通常、常圧下でも油には体積比で数%程度の空気が溶け込んでいます が、圧力が急に下がる部分ではこれが気泡として遊離します。消泡性が落ちた劣化油では、いったん発生した泡がなかなか消えず、回路内を巡り続けてしまいます。

対策としては、

- ● 吸込み側配管の気密性を高める

- ● タンク油面を十分な高さに保つ

- ● 吸込み部近くで激しく攪拌しないレイアウトにする

- ● 消泡剤入りの作動油を選定する

汚染の原因(外的要因・内部劣化・保管・運用ミスなど)

前章では、作動油を汚染する物質の種類と、その影響の全体像を見てきました。

この章では、汚染の原因をあらためて「侵入」「持ち込み」「発塵」「堆積」という4つの観点から整理し、現場で押さえておきたいポイントをもう一歩踏み込んで解説していきます。

外部からの侵入

最も分かりやすい汚染経路が、外部環境からの異物・水分の侵入です。

例えば、タンクのブリーザ(空気の出入口)や注入口まわりのシール部から、外気と一緒に埃や砂じんが入り込みます。屋外設置の機器では、風雨とともに微粒子や水分が入りやすく、昼夜の温度差でタンク内に結露が発生することもあります。

新品オイルを補給するときも要注意です。開放したままの容器やじょうごを使えば、空気中のゴミや布くずがそのまま油中へ落ちてしまいます。工場内でホースや容器を共用している場合、別の設備で付着した粉じんや他種油を「持ち込んでしまう」ことも少なくありません。

こうした外的要因による汚染は、機械まわりの清浄度と作業者の意識しだいで大きく変わります。防塵カバーや高性能ブリーザフィルタ の設置、クリーンな手順での給油など、「侵入させない・持ち込ませない」工夫が基本になります。

内部での発生(劣化生成物・摩耗粉など )

運転中の油圧機器そのものが、汚染源になってしまうケースも避けられません。

代表的なのは、金属同士の接触で生まれる摩耗粉です。ポンプやバルブ、シリンダーなどの摺動部では、目に見えない微細な摩耗粒子が常に発生し、油中へ流れ出ています。特に立ち上げ直後は、めっき層や加工面がなじむ過程で摩耗粉が多く発生するため、新規据付後に初期フラッシングが推奨されるのはこのためです。

シール材やホース内面のゴム・樹脂が、経年劣化や摩耗で剥がれ落ちて微粒子になることもあります。さらに、油そのものも熱や酸素の影響で酸化が進み、スラッジや酸化物といった劣化生成物を内部に生み出します。

内部要因によるコンタミはゼロにはできませんが、

- ● 材料やシール材の適正選定

- ● 適切な潤滑状態の維持(油膜を切らさない)

- ● フィルタによる微粒子の捕捉

- ● 油温管理による劣化スピードの抑制

据付・整備時の堆積・残留

新しい設備の据付時やオーバーホール後の組立時に、装置内部に汚れが残ったまま閉じてしまうケースもよく見られます。

製造・配管の工程で発生した溶接スラグや金属切り粉、塗装の剥離片、ウエスの繊維くずなどが、十分に洗浄されずに内部に残っていると、運転開始後に油へ流れ出し、一気にフィルタ目詰まりやバルブ詰まりを起こすことがあります。

本来は据付・修理後にしっかりフラッシング(洗浄運転)

を行い、初期の堆積汚れを洗い出しておくことが望まれます。この「中に残さない」というひと手間を省くと、稼働直後からトラブルの温床を抱えたまま運転を始めることになり、長期安定稼働とは真逆の状態になってしまいます。

保管・運用上のヒューマンエラー

最後に、人のミスや管理不備による汚染要因です。

代表例は、前章でも触れた異種油の混入です。粘度や油種の取り違え、容器・じょうご・ホースの使い回しによって簡単に起こります。

また、オイルシールの交換作業で工具の金属粉やウエスの繊維を内部に落としてしまう、開放したタンク口を汚れた布で覆ってかえって埃を入れてしまう、といったメンテナンス時の不注意もコンタミの原因になります。

油の保管状態も重要です。密閉していないタンクやドラム缶を屋外に置きっぱなしにすれば、雨水や埃が入り込みます。「新油だからきれいなはず」「保管中は汚れないだろう」という思い込みで容器を開けたままにしておき、使う前からすでに汚染されていた──という事例は決して珍しくありません。

こうしたヒューマンエラーは、教育とルールづくりで大幅に減らすことができます。油の受入・保管・給油の全工程に標準手順を設け、「守りやすい管理」を仕組みとして整えることが汚染防止の基本になります。

汚染への対策

以上のように、汚染の原因は「外部環境」「機器内部」「人の運用」の3つが組み合わさって生じます。ポイントは、それぞれの原因に対して

「侵入させない」「持ち込まない」「発生させない」「残さない」

という4つの原則で対策を考えることです。

たとえば、

- ● 高性能フィルタで内部発生粒子を捕捉し、摩耗の連鎖を断ち切る

- ● ブリーザにエアフィルタや乾燥剤を付け、外気由来の埃・水分をブロックする

- ● 据付・修理後の初期フラッシングで堆積汚れを洗い出す

- ● 油種の統一や容器ラベル管理で誤給油を防ぐ

汚染が引き起こす機械的・経済的影響

前章では、作動油を汚す汚染物質の種類や、その発生要因を整理しました。ただ、「汚れると実際にどんな壊れ方をするのか」「どれくらいの損失につながるのか」は、なかなかイメージしづらいところです。

そこで本章では、同じ汚染を今度は“結果の側”から見直し、機械にどのようなダメージを与え、最終的にどのようなコスト負担や損失になって跳ね返ってくるのかを、もう少し踏み込んで整理していきます。

作動油の汚染を放置すると、やがて摩耗や腐食といった機械的なトラブルを引き起こし、ひいては生産停止や高額な修理費など、経済的な損失へと直結します。代表的な影響としては、

- ● 摩耗の促進

- ● 腐食・化学的損傷

- ● バルブ・ポンプなど油圧機器の動作不良や故障

- ● 効率低下によるエネルギーロス

- ● 計画外停止によるダウンタイム・生産損失

摩耗の促進と連鎖的悪化

油中の固体粒子は、もっとも分かりやすい「摩耗の加速要因」です。微粒子が摺動面にかみ込むと、アブレッシブ摩耗 (研磨摩耗)が起こり、細かいヤスリで削られたように金属表面が荒れていきます。

表面が荒れると油膜が切れやすくなり、さらに摩耗が進み、新たな摩耗粉が生まれます。その粒子が別の箇所のクリアランスに入り込み、また摩耗を進める──この繰り返しで、汚染粒子と摩耗粉は雪だるま式に増えていきます。

たとえばギヤポンプでは、歯車とケーシングのすき間が数μmということも珍しくありません。このスキマと同じオーダーの粒子が存在すると、簡単にかみ込みが起こり、吐出量低下や効率悪化を招きます。シリカのような硬い粒子が混ざると、機器材料より粒子のほうが硬いため、摩耗はさらに早く進行します。

摩耗が進めば、

- ● ポンプの内部リーク増大 → 吐出量低下・効率悪化

- ● シリンダのシール部摩耗 → 油漏れ・位置決め精度の低下

腐食・化学的損傷

水分や酸化生成物などの液体・化学的な汚染は、金属材料を静かに蝕んでいきます。油中の水分は金属表面に錆を作り、そこに摩耗粉が加わると、摺動面が一気に荒れます。

高温部では、水と油の成分が反応して有機酸が発生し、軸受合金や銅系部品をじわじわと侵食します。異種油を混ぜてしまった場合も、添加剤同士が反応して腐食性の物質を生み出したり、塗膜を傷めて錆を誘発したりすることがあります。

腐食が進むと、

- ● 表面が粗くなり、油膜が切れやすくなる

- ● そこから摩耗・焼付きが起こりやすくなる

現場でよく目にする例としては、

- ● シリンダロッドの錆びによるシール漏れ

- ● サーボバルブ内部の腐食による追従性悪化・固着

油圧機器の動作不良と故障

バルブ類では、微粒子やスラッジがスプール部にかみ込み、

- ● 動きが渋くなる

- ● 時々ひっかかる(スティックスリップ )

- ● 指令どおりの位置まで動かない

ポンプ側では、

- ● フィルタ目詰まりによる吸い込み不良

- ● 汚染に起因するキャビテーション

- ● 摩耗による内部リーク増大で圧力が上がらない

厄介なのは、これらが最初は「症状が出たり出なかったり」といった形で現れ、油の汚染だと気づきにくい点です。

- ● 「たまに動き出しが遅い」

- ● 「条件を変えても圧力が安定しない」

効率低下とエネルギーロス

目立った故障がなくても、汚染は静かに効率を落とし、エネルギーコストを押し上げます。

まず、潤滑不良による摩擦増大は、機械の動きに余分な抵抗を生み出します。摩擦はすべて熱となって失われるエネルギーであり、油圧システムでは「同じ仕事をするのに、より大きなポンプ出力(電力)が必要になる」という形で現れます。摩擦が増えるほど、システムの総合効率はじわじわ低下していきます。

さらに、

- ● 摩擦熱の増加 → 油温上昇 → 冷却負荷増大

- ● 内部リーク増大 → ロッド推力・トルクの低下

- ● フィルタ目詰まりやバルブ不良 → 不要な圧力損失

経済的影響とダウンタイム

こうした機械的な影響は、最終的に費用の話に行き着きます。

汚染が原因で故障した場合、

- ● 部品代(とくにサーボ弁などの高額部品)

- ● 修理工数・外注整備費

- ● 緊急対応のための人件費や追加残業

一方で、汚染管理に投資して油清浄度を上げると、

- ● 故障件数の減少 → ダウンタイムの大幅削減

- ● 作動油の寿命延長 → 油交換費・廃油処理費の削減

汚染管理は単なる保全のこだわりではなく、「機械資産と収益を守るための“投資”」と位置づけて考える必要があります。

汚染の検出と診断|清浄度評価規格(NAS 1638・ISO 4406)

現場で実際に管理していくとなると、「いま自社の油はどれくらい汚れているのか」「どこまで下げれば安全なのか」を数字で把握できなければ、対策の優先順位も決めづらくなります。

この章では、汚染を“見える化”するための仕組みとして、NAS等級・ISO等級といった清浄度規格や、油分析・トレンド監視の考え方を取り上げます。ここではまず、汚染度合いを数値で表す代表的な清浄度評価規格について整理します。

作動油の中にどれだけ固体粒子が含まれているかを定量的に評価する指標として、

- ● 航空機産業から広まった NAS等級(NAS 1638)

- ● 現在主流となっている ISO等級(ISO 4406)

NAS等級(NAS 1638)

NAS等級は、油サンプル100mL中の異物粒子を5つの粒径区分ごとに計測し評価する指標です。測定結果のうち、最も高い数値(=最も汚染度が高い)を示した粒径区分の等級が、そのサンプルの総合的なNAS等級となります。

なお、NAS等級は国内で長く使用されてきた規格ですが、校正用標準試料の供給停止により、現在は実質的に運用が終了しています。

| NAS等級 | 5~15 µm | 15~25 µm | 25~50 µm | 50~100 µm | >100 µm |

|---|---|---|---|---|---|

| 00 | 125 | 22 | 4 | 1 | 0 |

| 0 | 250 | 44 | 8 | 2 | 0 |

| 1 | 500 | 89 | 16 | 3 | 1 |

| 2 | 1,000 | 178 | 32 | 6 | 1 |

| 3 | 2,000 | 356 | 63 | 11 | 2 |

| 4 | 4,000 | 712 | 126 | 22 | 4 |

| 5 | 8,000 | 1,425 | 253 | 45 | 8 |

| 6 | 16,000 | 2,850 | 506 | 90 | 16 |

| 7 | 32,000 | 5,700 | 1,012 | 180 | 32 |

| 8 | 64,000 | 11,400 | 2,025 | 360 | 64 |

| 9 | 128,000 | 22,800 | 4,050 | 720 | 128 |

| 10 | 256,000 | 45,600 | 8,100 | 1,440 | 256 |

| 11 | 512,000 | 91,200 | 16,200 | 2,880 | 512 |

| 12 | 1,024,000 | 182,400 | 32,400 | 5,760 | 1,024 |

ISO等級(ISO 4406)

ISO 4406は、油中異物の清浄度を評価するための国際規格で、現在最も広く使用されています。日本ではJIS B 9933として制定されており、粒子カウンタを用いて油1mL中の粒子数を測定し、3つの粒径区分で評価します。

| 粒径区分 | 主な意味合い |

|---|---|

| >4 µm(c) | 機器内部のクリアランスに入り込み、長期的な摩耗を進める「シルト粒子」の管理 |

| >6 µm(c) | 摩耗・バルブ作動不良に関わる微粒子の管理 |

| >14 µm(c) | オリフィス詰まりや急激な故障の引き金となる比較的大きな粒子の管理 |

工場側では、こうした指針や機器メーカーの推奨値を参考にしながら、自社設備に合った「管理目標値」を設定し、定期的な油分析とあわせて清浄度をモニタリングしていくことが重要です。

作動油の汚れ対策|浄化・フィルタシステムの種類と選定基準

ここからは視点を変えて、「汚さない・汚れても素早く取り除く」ための浄化・フィルタシステムについて、もう少し踏み込んで解説していきます。

浄化システムの考え方と全体像

作動油の汚染を抑えるには、

- ● 汚染物が入り込むルートをふさぐ(ブリーザ・保管・運用の管理)

- ● 入り込んでしまった汚れを効率よく取り除く(フィルタ・浄油機)

フィルタの設置箇所と役割

ここでは特に後者、油中の異物を捕らえて分離する「フィルタ/浄油システム」に焦点を当てます。

油圧システムにはさまざまな位置にフィルタを組み込むことができ、それぞれ役割と得意分野が異なります。さらに、水分除去やスラッジ対策など、通常のフィルタだけでは対処しにくい汚染に向いた浄化法もあります。

油圧回路の中でフィルタを入れられる代表的な位置と、その役割はおおよそ次のとおりです。

| フィルタの種類 | 設置位置・流れ | 主な目的・特徴 | ろ過精度の目安 |

|---|---|---|---|

| サクションラインフィルタ(ストレーナ) | ポンプ吸込み口の直前 | タンク内の粗大な異物をポンプに入れない | ~100µm程度 の粗い金網 |

| プレッシャーラインフィルタ | ポンプ吐出直後の高圧ライン | サーボ弁など重要機器の直前で高精度ろ過 | 3〜50µm前後 の精密フィルタ |

| リターンラインフィルタ | アクチュエータからタンクへ戻るライン | システム全体の戻り油を通してタンク油をきれいに保つ | 10〜25µm 程度が一般的 |

| ケースドレーンフィルタ | ポンプ/モーターケース内のドレンライン | ハウジング内に溜まる摩耗粉などを捕集 | 50〜100µm 程度 |

| ブリードオフ(傍流)フィルタ | 主回路から一部を分岐してタンクへ戻すライン | 主回路の圧力に影響させず、タンク油をじわじわ磨く | 目詰まりしにくい設定が多い |

| オフライン循環フィルタ(浄油機) | メイン回路とは別系統の循環ループ | タンク油全体を継続的に精密浄化する | 数µm以下など高精度も選択可 |

固体粒子だけでなく、水分やスラッジが問題になるケースも少なくありません。

そうした場合は、通常のフィルタに加えて、汚れの性質に応じた専用技術を組み合わせます。

代表的なものは次の通りです。

- ● 乾燥剤付きエアブリーザ

タンクの呼吸口に取り付け、出入りする空気中の水分を乾燥剤で吸着

開封後のドラム缶にも装着することで、保管中の水分混入を抑制 - ● 遠心分離機

高速回転により比重差を利用して、重い汚れや水を分離

粗い汚れや水分が多い場合に有効 - ● 真空脱水装置

油を加熱し、真空状態で水分だけを蒸発させて除去

エマルション状態の水や溶解水にも対応しやすい - ● コアレッサ(凝集分離)

微細な水滴を大きな粒にまとめて沈降・分離させる方式

水分混入が多いラインでの連続除水に適する

フィルタの選定基準

フィルタは「付ければ安心」ではなく、必要な性能を、無理のない圧力損失で実現できているかが重要です。

β値(ベータ値)によるろ過性能

ろ過性能の指標として世界的に使われているのが β値(ベータ値) です。

- ● β値 = 上流側粒子数 ÷ 下流側粒子数

(例:β10 = 200 → 10µm粒子を200分の1に減らす性能) - ● βが大きいほど捕捉効率が高い

- ・ β = 200 → 約99.5%捕捉

- ・ β = 1000 → 約99.9%捕捉

一方で、目が細かくなればなるほど、

- ● 圧力損失が増える

- ● 詰まりやすく、交換サイクルが短くなる

「守りたいクリアランス」から逆算する

基本的な考え方はシンプルで、守りたい機器のクリアランスより小さい粒子を、きちんと止められるか?という視点です。

- ● ピストンポンプのシリンダブロックとピストンのすき間が 5µm 前後であれば、5µm以上の粒子はできるだけ除去したい

- ● サーボ弁のオリフィスが数百µm、スプールのすき間が数µmオーダーであれば、それに見合ったISO清浄度を目標にする

といった形で、「目標清浄度 → 必要フィルタ精度 → 配置」という順で設計するのが合理的です。

流量・捕捉容量とメンテナンス性

性能以外にも、次の点を押さえておくと、運用時のトラブルを避けやすくなります。

- ● 処理流量

実際の油量に対してフィルタが小さすぎると、性能が出ないだけでなく、圧力損失やバイパス頻発の原因になる - ● 捕捉容量

汚れ負荷が大きいラインでは、大容量エレメントや自動逆洗フィルタなども検討 - ● メンテナンス性

交換時にアクセスしやすい位置か

作業中に異物を入れにくい構造か

浄油システムとフィルタ選定のポイントを一言でまとめると、「必要な清浄度を、無理のないコストとメンテナンスで達成するための“組み合わせ設計”」と言えます。

- ● サクションストレーナ+リターンフィルタを基本セットに

- ● 重要機器前にはプレッシャーフィルタを追加

- ● 汚れが多い・清浄度が厳しい場合にはオフライン浄油機や水分除去装置を併用

アメロイド製浄油機CJC・PTU・SDA型

潤滑油や作動油の汚れ方は、微細な粉じんが多いラインもあれば、水分が混入して白く濁っているラインもあるなど、設備によってさまざまです。アメロイドの浄油機の中でも「CJC型」「PTU型」「SDA型」は、そうした汚れのタイプに合わせて選べる主力シリーズです。

CJC型は絶対3µmの深層ろ過で微粒子と水分をまとめて取り除くベース機、PTU型はCJCフィルタにコアレッサを組み合わせて白濁油から水分を効率よく分離する複合タイプ、SDA型は多量の水分が混入した潤滑油向けにコアレッサでしっかり除水する専用機という位置づけです。

ここでは、それぞれの構造と特長、どのような設備・現場に適しているのかを整理してご紹介します。

深層ろ過式「CJCフィルタ」|微細異物まで捉えるオフラインフィルタ

CJCフィルタは、アメロイドを代表する深層ろ過式のオフライン浄油フィルタで、特殊なろ材を用いたフィルタエレメントによって、絶対3µmクラス の高精度ろ過を実現しています。

装置内蔵のポンプでタンクから油を吸い上げ、浄化した油をタンクに戻す「オフライン循環方式」を採用しているため、工作機械や油圧装置を運転中でも停止中でも途切れずに浄油できるのが大きな特長です。

深層ろ過タイプのエレメントは、内部の厚み方向で汚れをしっかり抱え込む構造のため、捕捉できる汚れ量が多く、エレメント寿命も長くなります。定期的にエレメントを交換することで、タンク内の油を新品以上の清浄度に近い状態で維持しやすくなるのもポイントです。

その結果として、サーボ弁などの油圧機器やタービンの故障率低減、メンテナンス手間・コストの削減、油交換サイクルの延長、さらに廃油量の削減といった効果が期待できます。

フィルタ+コアレッサ複合式「PTUフィルタ」|異物と水分を同時に除去

PTUフィルタは、前述のCJCフィルタ(深層ろ過式フィルタ)に油水分離用のコアレッサ機構を組み合わせた、オフライン浄油装置です。名前のとおり、粒子汚染(Particle)と水分汚染の両方に一台で対応できる「トータル浄油ユニット」という位置づけになります。

内部にはCJCフィルタエレメントが組み込まれており、絶対3µm

クラスの精度で微細な異物をしっかりろ過します。同時に、コアレッサ作用によって油中に分散している水分を効率よく凝集・分離することで、水混入で白く濁ってしまった油も、処理後には新品油に近い透明感を取り戻すことができます。

フィルタとコアレッサを一本の筐体に収めたコンパクト設計のため、設置スペースをとらず、小型の油圧ユニットから大型の潤滑設備まで幅広いシステムに対応可能です。処理流量もおおよそ45L/hクラスの小型機から1,000L/h

クラスまでラインナップされており、現場の規模や汚染状況に合わせて柔軟に選定できます。

コアレッサ式「スーパードライSDA型」|大量の水混入に対応する油水分離機

SDA型は数ある浄油機の中でも、「水分除去」に特化した装置で、大量の水が混入してしまった油の復旧に力を発揮します。

本体にはグラスウール製のコアレッサエレメントが組み込まれており、油の中に乳化・分散してしまった細かな水滴を内部で次第に凝集させ、大きな水滴にして分離します。吸水性フィルタでは太刀打ちできないレベルの白濁油でも、SDA型を通すことで水分がしっかり抜け、元のような透明な油に近い状態まで戻すことができます。

また、SDA型は水だけでなく、約10µm以上

の粗い異物であればエレメントが同時に捕捉できるため、「簡易フィルタ」としての役割も兼ねています。分離された水は装置下部に沈殿し、ドレン弁から手動または全自動で排出するだけのシンプルな仕組みです。

このような特長から、SDA型は「トラブル発生時の応急処置用」としてはもちろん、「日常の水分管理ツール」としても有効です。水が入りやすい潤滑系・油圧系で油の再利用を進めたい場合や、水混入による錆や故障を防ぎたい現場で、設備保護とランニングコスト低減の両面で貢献します。

製品導入までの流れとサポート体制

アメロイドでは、お客様が安心して自社の廃油処理ソリューションを導入できるよう、問い合わせからアフターサポートまで一貫した支援体制を整えています。

- 1. お問い合わせ

- 課題が漠然としていても問題ございません。経験豊富な専門スタッフが丁寧にご相談に対応します。

- 2. 現場ヒアリング・調査

- 専門スタッフがお客様の施設を訪問し、詳しいヒアリングと現場調査を行います。

- 3. 提案・装置選定

- 調査結果をもとに、アメロイドの豊富な製品群(フィルタ・遠心分離機・油水分離機・排水処理装置など)から最適な装置やシステム構成を選定し提案します。

- 4. 効果確認(デモテスト)

- 提案内容に興味はあるが本当に効果が出るか不安というお客様のために、アメロイドではデモテストや現場への実機持ち込みテストにも対応しています。

- 5. 契約・設計・設置

- デモ等で効果を確認し導入の意思決定をしたら正式契約となります。お客様の設備条件やデモ結果を踏まえて最終仕様を確定後、アメロイドの技術スタッフが液体浄化システム全体を詳細設計します。

- 6. 運用・アフターフォロー

- 装置導入後も、アメロイドは充実したアフターサポートをご提供しています。液体浄化装置を長く安全に使い続けるには定期点検や消耗部品交換が欠かせませんが、アメロイドではメンテナンス契約プランをご用意しており、専門の技術スタッフによる計画保全が受けられます。

作動油に関するご相談はアメロイドにお問い合わせください

株式会社アメロイド(AMEROID)は1959年創業の液体浄化装置専門メーカーであり、産業現場で発生する作動油の課題解決に特化した多彩なソリューションをご提供しています。

創業以来累計20万台以上の装置を導入した実績があり、フィルタ、遠心分離機、油水分離機、排水処理装置、切粉脱水システムなど60種類以上の製品ラインアップを有しています。

これらの装置を組み合わせて工場のあらゆる汚液を浄化して継続使用を可能にし、環境保全・コスト削減・法令遵守に貢献することが同社の使命です。

アメロイドは1959年に創業した液体浄化装置の専門メーカーです。液体の浄化に特化した最高水準の製品を60種類以上取り揃え、お客様の課題に合った最適な装置を選定しご提案いたします。

資料セット無料ダウンロード

液体洗浄に関する資料を無料で

ダウンロードいただけます。

- フィルタ:用途に適したフィルタをお選びいただけます。

- 遠心分離機:用途に適した回転速度をお選びいただけます。

- 油水分離機:様々な形式の油水分離機を用意しております。

作動油に関するよくあるご質問

作動油に関してよくある質問や基本情報をまとめました。

お問い合わせ

ご質問やご要望などお気軽にご相談ください。

- 横浜

- 045-681-5968

- 東京

- 047-409-6130

- 名古屋

- 0566-28-7170

- 神戸

- 079-427-1361

- 福山

- 084-933-2457

- 福岡

- 092-517-3715